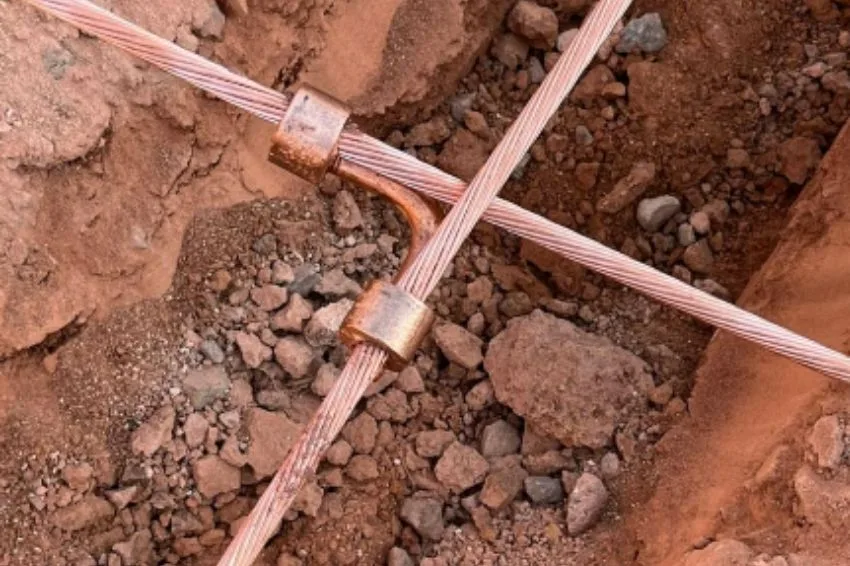

A malha de aterramento é um dos pilares da segurança em sistemas elétricos, garantindo o escoamento eficaz de correntes de falha e descargas atmosféricas para a massa do solo.

A eficiência desse escoamento depende não apenas do projeto geométrico da malha e da resistividade do solo, mas também — e de forma decisiva — da condutividade dos materiais utilizados nas conexões, e não menor importante, das características físicas e químicas do material utilizado na malha.

“Padrão Ouro” das malhas de aterramento

O cobre puro (eletrolítico) é considerado o padrão ouro para malhas de aterramento críticas devido a um conjunto de propriedades físicas e químicas que garantem que o sistema não apenas funcione em condições normais, mas sobreviva a eventos extremos.

Abaixo podemos elencar, os 5 principais motivos que deram essa fama ao cobre puro.

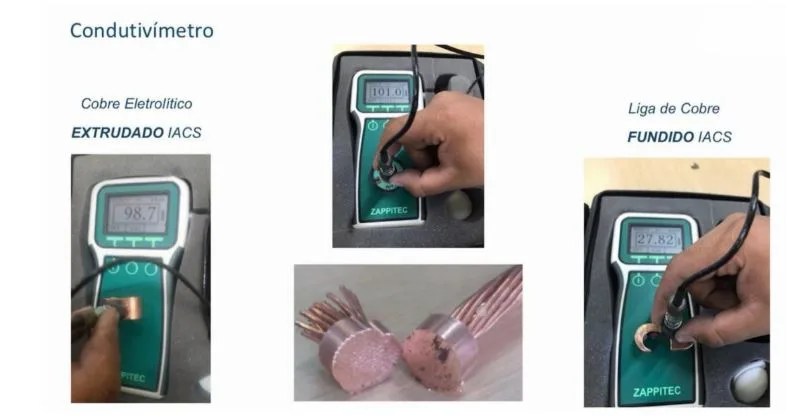

Condutividade Elétrica Insuperável (99,9% IACS)

O cobre eletrolítico possui a maior condutividade entre os metais comerciais. Isso é vital porque:

- Baixa Impedância: Em descargas atmosféricas (raios), a corrente possui alta frequência. O cobre minimiza a oposição a essa corrente, permitindo que ela se espalhe rapidamente pelo solo sem causar elevações perigosas de potencial (GPR – Ground Potential Rise).

- Eficiência de Escoamento: Quanto maior a condutividade, menor a “resistência de contato” e a resistência ôhmica do condutor, facilitando o caminho para a terra.

Estabilidade Térmica Elevada

Durante uma falta de curto-circuito, o condutor pode ser submetido a temperaturas altíssimas em frações de segundo.

- Resistência à Fusão: O cobre tem um ponto de fusão elevado e uma capacidade térmica que permite suportar densidades de corrente imensas sem derreter ou se degradar, ao contrário de ligas de cobre ou alumínio que podem falhar prematuramente.

- Dissipação de Calor: Ele dissipa o calor gerado pelo efeito Joule muito mais rápido que o aço ou o alumínio, protegendo a integridade física da malha.

Excepcional Resistência à Corrosão

Como as malhas de aterramento são enterradas e devem durar décadas (30 a 50 anos), a durabilidade química é crucial.

- Potencial Eletroquímico: O cobre é um metal nobre e estável no solo. Ele não sofre corrosão galvânica severa como o aço ou o alumínio (que precisaria de camadas de proteção que podem romper).

- Manutenção da Seção Transversal: Ao não corroer, o cabo mantém sua espessura original ao longo dos anos, garantindo que a capacidade de condução projetada no primeiro dia continue a mesma após 30 anos.

Alta Ductilidade e Maleabilidade

Estas propriedades mecânicas facilitam a instalação e garantem a segurança pós-instalação:

Conexões por Compressão: O cobre puro deforma-se plasticamente sem trincar. Isso permite que conectores de compressão “moldem-se” perfeitamente aos fios, criando uma conexão quase molecular (fria) que impede a entrada de umidade e oxigênio.

Resiliência a Esforços: Em caso de acomodação do solo ou vibrações, o cobre dobra-se sem quebrar, mantendo a continuidade elétrica da malha.

Compatibilidade com Conexões Exotérmicas

A solda em seu conceito primordial, foi desenvolvida para proporcionar a fusão molecular junto do cobre puro do condutor, resultando em juntas que são, uma continuação do próprio condutor.

Soldas Exotérmicas utilizadas com outros materiais que não sejam o cobre puro, devido à alta concentração de calor pode ter efeito contrário e inclusive prejudicar a conexão. O projetista deve manter-se atento a este detalhe para evitar possíveis danos na malha

Em resumo, o cobre puro é escolhido para sistemas críticos porque é o único material que combina performance elétrica máxima com longevidade extrema no subsolo. Entretanto, a eficiência deste sistema não reside apenas na robustez dos condutores ou na baixa resistividade do solo; ela depende, de forma vital, da integridade das conexões.

“Um projeto de aterramento é tão seguro quanto o seu ponto de conexão mais fraco”

A integridade das conexões deve ser analisada sob três perspectivas fundamentais:

- Continuidade Elétrica: A conexão não pode se tornar um “gargalo” ou um ponto de alta resistência. Se a interface entre dois condutores apresentar uma condutividade inferior à do próprio cabo, ela criará uma queda de potencial localizada e aquecimento por efeito Joule.

- Estabilidade Mecânica: Durante uma descarga atmosférica, as forças eletrodinâmicas e a rápida expansão térmica podem exercer pressões violentas sobre os conectores. Uma conexão íntegra deve resistir a esses esforços sem sofrer deformações, trincas ou afrouxamentos que interrompam o caminho do escoamento.

- Resistência Química (Corrosão): Como as malhas estão enterradas, as conexões estão expostas à umidade e agentes químicos do solo. A integridade depende de materiais que evitem a corrosão galvânica e mantenham a área de contato limpa e condutiva ao longo de décadas.

E agora, eu só posso utilizar cabos de cobre puro?

Embora o cobre puro eletrolítico seja o padrão de referência para máxima performance, o mercado oferece materiais alternativos que podem ser aplicados em cenários específicos.

Contudo, a escolha de uma opção diferente do cobre puro exige que o projetista esteja plenamente ciente das diferenças técnicas e dos riscos envolvidos. Para melhor compreensão, abaixo vamos discutir brevemente as características básicas dos materiais normalmente utilizados em malhas de aterramento.

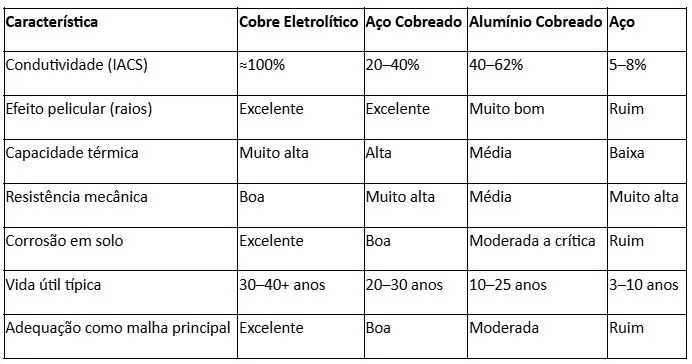

Tipos de cabos em uma malha de aterramento

(Cobre Eletrolítico × Aço Cobreado × Alumínio Cobreado × Aço)

A performance de uma malha de aterramento depende diretamente do material do cabo, sua condutividade, capacidade térmica, comportamento em descargas atmosféricas, durabilidade e resistência mecânica.

A seguir, tabela comparativa contendo os principais pontos:

E as conexões, só posso utilizar de cobre puro?

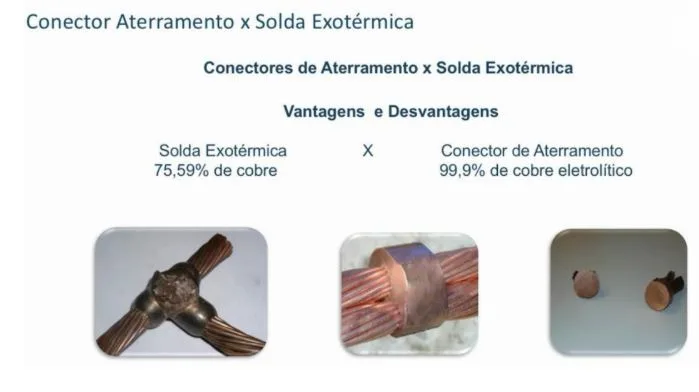

Não, é possível utilizar outros tipos de liga, porém devido o cobre puro extrudado ser um dos materiais mais dúcteis e maleáveis, excelente para conformação a frio, o padrão de conectores de cobre à compressão vem sendo cada dia mais adotado, colocando em desuso a solda exotérmica. Vamos entender um pouco mais abaixo:

Tipos de Conexões e suas Realidades Técnicas

Solda Exotérmica: O Padrão em Declínio

Embora ofereça fusão molecular e condutividade superior, a solda exotérmica enfrenta barreiras logísticas severas:

- Armazenamento Crítico: A pólvora e os iniciadores exigem protocolos de segurança rigorosos e locais de armazenamento específicos para evitar explosões.

- Ferramentas de aplicação: que podem variar com cada tipo de molde e conexão a ser realizada.

- Dependência Climática: Não pode ser realizada em dias de chuva ou em solos muito úmidos, pois o vapor d’água pode causar explosões no molde ou porosidade na solda.

- EPI´s específicos para cada tipo de conexão

Uniformidade: Não se consegue garantir que todos os diversos fabricantes mantenham para o pó de solda as mesmas características, sendo para isso necessário teste e medições individuais, podendo assim como informado na tabela acima, variar de 20 a 80%.

Conexão por Compressão (Cobre Eletrolítico extrudado e Liga de Cobre Fundida )

Atualmente a compressão é a opção mais equilibrada para aterramentos críticos. Utiliza ferramentas hidráulicas para deformar o conector de cobre e matrizes específicas especialmente projetadas para máxima performance.

- Vantagem: Pode ser instalada em qualquer condição climática e não exige materiais perigosos.

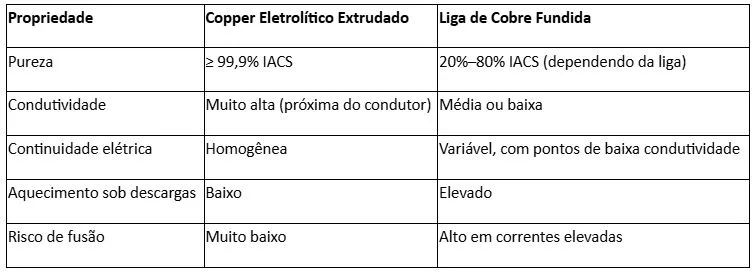

Diferenças entre conectores à compressão

Conectores em cobre eletrolítico – Processo de extrusão

- Utilizam cobre eletrolítico de alta pureza (≥ 99,9% IACS).

- O processo de extrusão orienta a estrutura cristalina ao longo do fluxo do material.

A peça resultante possui:

- grãos alongados e compactos,

- ausência praticamente total de porosidade,

- alta densidade metálica,

- excelente continuidade e uniformidade de condutividade.

Benefício direto:

- Altíssima capacidade de condução e dissipação térmica, mesmo sob correntes impulsivas de descargas atmosféricas.

- Garantia que o lote terá o mesmo padrão e características de condutividade e material.

Conectores em liga de cobre – Processo de fundição

- O processo de fundição envolve derretimento e solidificação do metal em moldes.

- Durante a solidificação, ocorrem:

- porosidades internas,

- microtrincas,

- regiões segregadas com diferentes concentrações de elementos da liga,

- grãos equiaxiais e pouco compactados,

- menor densidade metálica.

Efeito na condutividade:

A presença de poros e a heterogeneidade dos grãos aumentam a resistividade, diminuindo substancialmente a capacidade de escoamento de correntes impulsivas.

Propriedades elétricas

Conclusão elétrica

- Conectores extrudados em cobre eletrolítico suportam muito melhor correntes de falta e raios, mantendo baixa impedância e reduzindo sobretensões;

- Conectores fundidos em liga de cobre são mais suscetíveis a falha.

Propriedades Mecânicas

Cobre eletrolítico extrudado

- Elevada ductilidade.

- Alta resistência mecânica e resistência à tração.

- Melhor resposta a compressões elevadas (essencial em conectores por compressão).

- Deforma sem trincar.

Conectores fundidos em liga de cobre

- Menor ductilidade.

- Mais rígidos e quebradiços.

- Sensíveis a trincas em tensões mecânicas.

- Porosidades internas aumentam o risco de ruptura no momento da compressão.

Consequência prática

- Um conector fundido pode rachar durante a compressão ou sob esforço térmico repetitivo.

- Não se consegue garantir que todos os itens de um lote possuem a mesma caracteristica, sendo para isso necessário teste e medições Individuais, podendo assim como informado na tabela acima, variar de 20 a 80%.

4. Comportamento sob correntes de curto-circuito e descargas atmosféricas

Conector extrudado (cobre eletrolítico):

- A estrutura densa e homogênea permite dissipar calor muito mais rápido.

- Resiste melhor ao efeito piel (correntes de alta frequência dos surtos).

- Mantém integridade mesmo em picos de centenas de kA.

Conector fundido (liga de cobre):

- Zonas de menor condutividade criam pontos quentes.

- Risco maior de derretimento, carbonização e ruptura.

- Não distribui adequadamente o fluxo da corrente impulsiva.

Riscos Associados ao Uso de Conectores Fundidos em Liga de Cobre

- Aumento da impedância da malha, elevando tensões de toque e passo.

- Falhas térmicas durante descargas.

- Ruptura mecânica durante a compressão ou operação.

- Deterioração acelerada por corrosão galvânica ou intergranular.

- Perda total de continuidade elétrica, comprometendo o aterramento.

Como é feita a conexão perfeita entre as malhas de aterramento?

A integridade de uma interface elétrica é o resultado direto da sinergia entre técnica, ferramental e insumos. Não se trata meramente de um procedimento de montagem, mas de garantir que cada variável do sistema de compressão — do alicate ao metal do conector — atue em conformidade com todas as exigências de projeto.

A tríade da crimpagem perfeita: sistema de conexão

A eficiência de uma conexão por compressão reside no controle da conformação/fusão à frio. Para que isso ocorra, o uso de prensas hidráulicas calibradas é vital, pois elas fornecem a energia necessária para uma deformação uniforme.

Complementarmente, a precisão dimensional das matrizes impede o surgimento de rebarbas ou pontos de subcompressão, fenômenos que resultam em resistências de contato elevadas e aquecimento anômalo (efeito Joule). A seleção do conector é o ponto onde muitos projetos falham por negligência.

Componentes com pureza de metal inadequada ou ligas fora de norma aceleram processos degradativos, como a corrosão galvânica e a fadiga mecânica.

Em infraestruturas críticas, como malhas de aterramento ou transições bimetálicas de usinas fotovoltaicas, a confiabilidade do material é a única barreira contra falhas catastróficas que podem comprometer a segurança de pessoas e equipamentos.

Optar pela compatibilidade técnica entre ferramenta, matriz e conector é uma estratégia de gestão de ativos. Ao assegurar uma conexão robusta, reduz-se drasticamente o Mean Time Between Failures (MTBF) e os custos operacionais com manutenções corretivas e substituições prematuras.

Em última análise, a adesão rigorosa a padrões de alta qualidade em conectividade não é um diferencial, mas um pré-requisito obrigatório para a resiliência e a longevidade de qualquer sistema elétrico moderno.

Conclusão

A conservação de energia, frequentemente associada à eficiência energética, inicia-se na correta especificação e aplicação das conexões elétricas.

De acordo com as normas técnicas vigentes, todo equipamento deve ser alimentado por conectores e terminais adequados, capazes de assegurar uma conexão confiável, contínua e segura, minimizando riscos à integridade humana e ao sistema elétrico.

Conexões mal executadas representam não apenas um risco ao instalador, mas também comprometem a segurança e o desempenho dos equipamentos alimentados.

Além dos aspectos de segurança, a qualidade da energia está diretamente relacionada à capacidade de fornecer uma alimentação elétrica estável, limpa e livre de interferências.

A escolha de componentes baseada exclusivamente no custo pode resultar em falhas prematuras, aquecimento excessivo, perdas elétricas e danos a equipamentos de alto valor agregado, gerando prejuízos significativamente superiores ao investimento em conectores corretamente especificados.

Lembre-se: A Malha de Aterramento é o caminho mais importante para dissipação de espúrias, corrente de falta e descargas Atmosféricas. Caso ela falhe, toda essa energia retornará para sua instalação buscando uma saída que provavelmente será seu equipamento. Vale a pena arriscar?

As opiniões e informações expressas são de exclusiva responsabilidade do autor e não obrigatoriamente representam a posição oficial do Canal Solar.