Este artigo é uma tradução livre, com adaptação e revisão técnica do Canal Solar, do documento “Module based on 182 mm wafer: Optimal Module Solution for Achieving Lower LCOE of Utility Photovoltaic Power Station”, assinado pelas empresas JA Solar, Jinko Solar e LONGi. O artigo apresenta as vantagens dos módulos com wafers de 182 mm sobre os seus antecessores (com wafers de 166 mm e menores) mostrando que essa nova família de módulos proporciona redução nos custos de implantação das usinas solares.

Ao mesmo tempo, o artigo defende que 182 mm é o tamanho ideal de wafer, pois possibilita aumento da eficiência da geração sem alterar substancialmente as dimensões de módulos já padronizadas no mercado e sem provocar mudanças radicais nos demais componentes das usinas (principalmente inversores e estruturas de fixação).

Por outro lado, o artigo sugere que módulos de potência ultra-alta baseados em wafers de 210 mm não seriam tão vantajosos. Nesses módulos o aumento da potência é acompanhado do aumento das dimensões mecânicas e elétricas, o que requer adaptações em todos os níveis (desde as estruturas de montagem até os inversores), além da presença de características mecânicas mais frágeis.

Antecedentes – evolução do tamanho dos wafers fotovoltaicos de silício

Basicamente dois aspectos precisam ser considerados na análise da evolução do tamanho dos wafers fotovoltaicos de silício: (1) a influência do tamanho do wafer no custo da cadeia produtiva do módulo e (2) a influência do tamanho do wafer no tamanho do módulo, nos parâmetros elétricos e no modo de aplicação do módulo nos sistemas fotovoltaicos.

Antigamente as células fotovoltaicas eram similares aos wafers usados na fabricação de chips eletrônicos e os custos de equipamentos e processos eram relativamente altos. O aumento de tamanho do wafer pode reduzir significativamente o custo de fabricação das células. Com o amadurecimento da indústria fotovoltaica, atualmente o custo de fabricação de uma célula é de cerca de US$ 0,03/W, dezenas de vezes menor do que o custo das células primitivas.

Ao mesmo tempo em que o tamanho do wafer de silício e da célula evoluiu, passando pelas variações M1 (wafers de 156,75 mm de largura, obtidos de lingotes de 205 mm de diâmetro), M2 (wafers de 156,75 mm de largura, obtidos de lingotes de 210 mm diâmetro) e M4 (wafers de 161,7 mm de largura, obtidos de lingotes de 211 mm de diâmetro), entre outras outras, a espessura do wafer tornou-se cada vez menor.

Na indústria, depois que o tamanho padrão do wafer de silício manteve-se estável em 156,75 mm por vários anos, surgiram recentemente as versões G1 (158,75 mm de largura, lingote de diâmetro de 223 mm) e M6 (166 mm de largura, lingote de diâmetro de 223 mm). Por um lado, estes tamanhos ligeiramente maiores de wafers são compatíveis com as linhas de produção de células e vidros solares mais antigos, o que permite realizar uma economia imediata dos custos.

Além disso, o tamanho do módulo aumenta menos de 10% e o módulo M2 original pode ser substituído em todas as aplicações. O custo do BOS (balance of system) pode ser mantido até certo ponto enquanto as condições de projeto permanecem inalteradas do lado do sistema (ou seja, se o aumento do tamanho dos wafers e da potência dos módulos permitir o uso dos mesmos componentes das usinas solares, sem alterações).

Com a rápida capacidade de expansão da cadeia produtiva da indústria fotovoltaica, os fabricantes passaram a considerar outros tamanhos de wafers, não se prendendo à limitação imposta pelas plantas de fabricação existentes, sendo capazes de atualizar suas linhas de produção para a fabricação de módulos de maiores dimensões.

Em resumo, os fabricantes decidiram atualizar suas linhas de produção, arcando com os custos necessários, para produzir um novo paradigma de módulos fotovoltaicos com wafers grandes, levando a indústria fotovoltaica a um novo patamar — rompendo com as barreiras anteriormente existentes para o aumento das potências dos módulos fotovoltaicos.

Alguns fabricantes introduziram o wafer de silício G12 de 12” (210 mm de largura, produzido a partir de lingotes com diâmetro de 295 mm), visando reduzir ainda mais o custo de fabricação de células e o custo dos sistemas através da estratégia de fabricar módulos de alta potência, com dimensões físicas também aumentadas.

Entretanto, a razão para o uso do wafer M10 (com 182 mm de largura, obtido de lingotes de 247 mm de diâmetro) é que o custo de fabricação das células fotovoltaicas não é o fator principal a ser considerado para a mudança de tamanho dos módulos; as restrições encontradas no projeto dos sistemas fotovoltaicos e na aplicação dos módulos fotovoltaicos devem ser consideradas de forma abrangente, de modo que o tamanho do wafer de silício deve ser determinado a partir do tamanho ideal do módulo fotovoltaico.

Saiba mais: O que é o LCOE e como utilizar nos projetos fotovoltaicos?

Após uma análise profunda de toda a cadeia produtiva (fabricação, transporte, instalação, desempenho da geração de energia e adequação do sistema), conclui-se que os módulos baseados no wafer M10 (182 mm de largura) são uma boa opção para a redução de custos no mercado.

Condições que afetam o tamanho dos módulos

Embalagem e transporte

Os módulos fotovoltaicos geralmente são embalados verticalmente na orientação de paisagem para garantir a estabilidade e minimizar os danos durante o transporte. Se forem colocados na posição horizontal na embalagem, o peso e a vibração durante o transporte provavelmente introduzirão microfissuras e danos aos módulos.

Se embalados verticalmente na orientação de retrato, a estabilidade é comprometida e o risco de inclinação é muito maior, representando desafios significativos na hora de desembalar. Em contêineres de 40 pés (40HC) comumente usados para embarque internacional, o empilhamento duplo de paletes é uma prática comum, portanto, a altura de dois paletes dos módulos não pode exceder a altura da porta do contêiner de 2,57 m.

Além disso, considerando a ondulação da superfície no local do projeto, é necessário deixar cerca de 10 cm de margem operacional para a descarga de empilhadeiras, e a largura dos módulos é limitada a cerca de 1,13 m. Nessas condições, os módulos com o layout típico de seis fileiras de células têm a largura do wafer limitada a 182 mm.

-

Figura 1: O módulo com wafer de 182 mm é embalado de forma horizontal, o que maximiza a utilização do espaço do contêiner e proporciona cerca de 10 cm de margem de carga e descarga. O módulo pode ser colocado de forma segura no local da instalação

Manuseio e instalação dos módulos

Dentro de uma determinada faixa, o tamanho e o peso dos módulos fotovoltaicos podem ser aumentados para reduzir o manuseio e os custos de instalação por watt. Além de um certo limite, a instalação manual vai ser tornar mais difícil, pois os trabalhadores estarão propensos à fadiga e a taxa de quebra durante a instalação poderá ser significativamente aumentada.

A largura dos módulos fotovoltaicos mais antigos costumava ser de cerca de 1 m e os instaladores podiam segurar os módulos de braços abertos. Após a largura ser aumentada para cerca de 1,13 m, duas pessoas ainda podem movê-los de forma segura em um terreno plano. Entretanto, a largura do módulo não deve ser aumentada ainda mais, para poder garantir a estabilidade durante o manuseio.

O limite de peso para manuseio repetitivo por uma única pessoa é de aproximadamente 20-25 kg, e o limite de peso para duas pessoas não é simplesmente multiplicado por 2, mas o coeficiente de 0,666 precisa ser considerado, ou seja, o peso limite para manuseio por duas pessoas é: 25 kg * 2 * 0,666 = 33,3 kg < 35 kg. Por esta razão, o peso do módulo deve ser mantido o mais próximo possível de 33,3 kg e o peso máximo não deve exceder 35 kg.

O módulo fotovoltaico bifacial de vidro duplo 72c-182 (72 células de 182 mm) pesa cerca de 32 kg, podendo ser manuseado e instalado facilmente por duas pessoas em quase todos cenários, exceto nas regiões montanhosas acidentadas, economizando assim o custo de mão-de-obra em comparação com os módulos mais tradicionais 72c-166 (72 células de 166 mm).

-

Figura 2: O tamanho e o peso do módulo com wafers de 182 mm atingem basicamente os limites aceitáveis para o manuseio e a instalação conveniente por duas pessoas

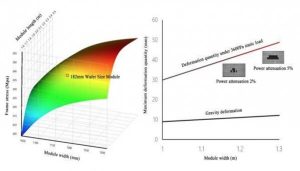

Capacidade de carga mecânica do módulo

O principal fator que determina a capacidade de carga mecânica dos módulos fotovoltaico é o vidro, seguido pela moldura. Em consideração ao custo do módulo e ao controle de peso, a espessura do vidro do módulo fotovoltaico bifacial de vidro duplo é preferencialmente de 2 mm. Na premissa de estrutura de vidro duplo (2 mm + 2 mm) e controle razoável do custo da estrutura, o tamanho do módulo deve estar dentro de um limite, caso contrário sua capacidade de resistir às cargas estática e dinâmica será seriamente enfraquecida.

Sob condições de teste em laboratório e de aplicação ao ar livre, danos na estrutura, explosão do vidro e grande quantidade de microfissuras são propensos a ocorrer, levando à degradação excessiva da potência do módulo durante sua vida útil. Com base na análise teórica, o módulo com wafer de 182 mm está dentro do limite seguro de carga (a imagem da Figura 3 mostra a simulação de tensão mecânica da estrutura sob carga de 5400 Pa).

Obviamente, o aumento da largura leva a um aumento mais acentuado da tensão mecânica do que o aumento do comprimento. Sob carga estática de 3600 Pa, quando nenhuma viga é instalada na parte traseira, um módulo de 1,13 m de largura tem deformação menor, e a degradação da potência do módulo é inferior a 2%. Portanto, do ponto de vista do controle de risco do retorno do investimento da usina de energia fotovoltaica, o tamanho do módulo, especialmente a largura, não deve ser aumentado ainda mais.

-

Figura 3: A capacidade de carga mecânica do módulo com wafer de 182 mm está dentro do limite de segurança. Quando a largura do módulo exceder 1,2 m, a deformação sob carga ocasionará microfissuras e degradação da potência

Perfil do produto

Dimensões, peso, parâmetros elétricos

Com base na análise acima, e considerando a limitação de tamanho e peso do módulo, as mesmas premissas podem ser aplicadas aos módulos half-cell (com meias células), também empregando wafer de silício com largura de 182 mm. A área do wafer de silício de 182 mm (M10) é de 330,15 cm², que é 20,4% maior do que a área do wafer de 166 mm (M6), que é de 274,15 cm².

Assim, podemos constatar que a área, peso e a corrente elétrica do módulo são aumentados de forma correspondente. Os parâmetros típicos dos módulos de 72 células com wafers de 182 mm e 166 mm estão listados abaixo:

| Tipo de Módulo | 72C-166 mm | 72C-182 mm |

| Comprimento / Largura | 2,10/1,04 m | 2,27/1,13 m |

| Área do módulo | <2,2 m2 | <2,6 m2 |

| Peso do módulo de vidro simples | ~23,5 kg | ~27,5 kg |

| Peso do módulo de vidro duplo | ~27,5 kg | ~32,5 kg |

| Potência típica | 450 Wp | 540 Wp |

| Voc | 49,5 V | 49,5 V |

| Impp | 10,9 A | 13,0 A |

Pode-se ver que o módulo com wafer de 182 mm oferece uma solução ótima para usinas fotovoltaicas de grande escala devido a seu tamanho e peso relativamente razoáveis.

Produção em massa

O módulo com wafer de 182 mm é um módulo de tamanho padrão, que apresenta a vantagem do aumento da potência sem mudar radicalmente as dimensões finais do produto, apresentando-se como um divisor de águas na indústria após o rompimento da barreira dos módulos com wafers de 166 mm, quer por muitos anos dominaram o mercado.

Até o final de 2021, as fabricantes LONGi, Jinko e JA têm planos de estabelecer, cada uma, pelo menos 30 GW de capacidade de produção de células e módulos de 182 mm. A capacidade total de módulos com wafer de 182 mm será superior a 100 GW para toda a indústria por essa mesma época. O primeiro lote de módulos com wafers de 182 mm foi produzido em massa e fornecido no quarto trimestre de 2020. A maturidade da cadeia industrial foi mantida devido a variações no tamanho do módulo em menos de 20%.

O lingote e o wafer de silício de 182 mm têm o mesmo rendimento de fabricação encontrado para o wafer de 166 mm; a eficiência de conversão da célula de 182 mm também atinge o mesmo nível do produto de 166 mm; a potência de produção em massa dos módulos de 182 mm é de 535Wp a 540Wp, e a capacidade de carga e a temperatura de hot-spot dos módulos estão todos dentro da zona de segurança.

Compatibilidade da cadeia industrial e a padronização de produtos

O módulo com wafer de 182 mm sofre alguma mudança no tamanho e na corrente elétrica de saída, o que estabelece novos requisitos de componentes de fabricação. Em termos de lista de materiais, não há muita diferença no que se refere ao vidro e aos encapsulantes; devido ao aumento de corrente de cerca de 20%, o módulo bifacial de 182 mm usa uma caixa de junção com corrente nominal de 25 A (a caixa de junção utiliza 3 diodos de bypass de grande porte), o que mantém uma margem de segurança suficiente e garante totalmente a confiabilidade sob operação a longo prazo.

| Módulo bifacial (mm) | Isc | In (caixa de junção) | In/Isc | Requisitos de projeto | Margem de segurança |

| 156,75 | 10 A | 18 A | 1,800 | (1+30%×75%)×1,25 =1,531 | 17,6% |

| 166 | 11,6 A | 22 A | 1,897 | 23,9% | |

| 182 | 13,9 A | 25 A | 1,799 | 17,5% |

Em relação ao projeto das usinas solares, a principal questão situa-se em torno da escolha da combinação de inversor e sistema de rastreamento horizontal de um eixo. Considerando-se um ganho de cerca de 15%, os módulos bifaciais com wafers de 182 mm que têm uma corrente Imp de 13 A requerem um inversor com entrada de 15 A por string, o que pode ser alcançado com pequenas adaptações nos projetos dos inversores, sem a necessidade de redimensionar os módulos eletrônicos de potência. Os produtos continuam sendo compatíveis com versões anteriores de módulos de 166 mm ou menores, evitando assim o risco de mudanças bruscas e estruturais no mercado.

O comprimento e a largura do módulo de wafer de 182 mm são aumentados em cerca de 9% apenas. Um rastreador pode suportar módulos com o mesmo número de strings apenas com um ligeiro reforço estrutural. O aumento da potência total dos módulos pode reduzir o custo de suporte por watt. Atualmente, os principais rastreadores de 1 e 2 painéis são compatíveis com o módulo de wafer de 182 mm.

Como descrito na seção 2, não é aconselhável aplicar módulos mais amplos sobre o rastreador (especialmente o rastreador de 2 painéis) por conta do risco de deformação do módulo sob carga de vento e da degradação da potência devido a microfissuras nas células.

Valores do lado do sistema fotovoltaico

A economia do BOS (balance of system) possibilitada pelos módulos de alta potência está associada principalmente a 3 aspectos:

- Suportes maiores são adotados para maximizar a potência total de módulos fotovoltaicos apoiados em um mesmo suporte, de modo a reduzir os custos de suportes e fundações das estacas por Wp;

- O comprimento total dos cabos fotovoltaicos que conectam as strings fotovoltaicas e as string-boxes (ou os inversores) é reduzido com o aumento da potência das strings;

- O tamanho do módulo é ampliado moderadamente para reduzir o custo de mão-de-obra.

-

Figura 4: O comprimento dos elementos estruturais de fixação pode ser limitado em caso de terrenos muito acidentados (como mostrado à esquerda), mas estruturas de fixação com elementos mais longos são possíveis em terrenos planos

Para uma usina solar instalada em terrenos muito acidentados, o comprimento dos elementos estruturais é limitado e existe dificuldade no transporte de módulos de grandes dimensões. Portanto, o módulo com wafer de 182 mm é aplicável preferencialmente em terrenos relativamente planos. O custo da usina solar pode ser reduzido fortemente pelo uso de elementos estruturais de suporte mais longos e a otimização do espaçamento das estacas.

Para suportes fixos, o comprimento dos elementos estruturais deve ser limitado a cerca de 120 m devido à expansão térmica e à contração do aço. O módulo com wafer de 182 mm é compatível com projetos que empregam duas linhas de módulos na vertical (2P) e quatro linhas de módulos na horizontal (4L), e pode se adaptar a diferentes condições de terreno pelo ajuste do número de strings montadas em um suporte único. O comprimento típico do suporte fixo 2P é mostrado na tabela seguinte (calculado com 26 módulos com wafer de 182 mm por string):

| Número de strings em uma mesma estrutura de suporte | 1 | 2 | 4 | 6 | 8 |

| Comprimento de uma mesma estrutura de suporte | 15 m | 30 m | 60 m | 90 m | 120 m |

De modo semelhante às estruturas de inclinação fixa, há uma restrição no comprimento dos rastreadores. O aumento adicional do tamanho do módulo e da potência das strings reduzirá o número de strings em um único rastreador, o que não pode melhorar a potência total suportada pelo rastreador e, portanto, não poderá reduzir o custo do rastreador.

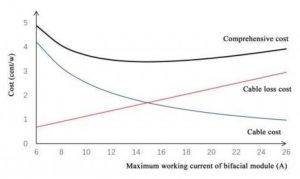

Em termos de custo de cabeamento, como mostrado na Figura 5, com o aumento da corrente do módulo e da potência da string, o custo do cabo fotovoltaico de 4 mm² é reduzido lentamente e gradualmente. No entanto, o custo devido à perda de potência do cabo aumenta quase linearmente.

Levando em consideração estes dois custos, a corrente ideal é cerca de 14~15 A, ou seja, a corrente de trabalho do módulo bifacial de 182 mm. Além disso, o custo do cabo será reduzido ainda mais se duas strings forem combinadas em paralelo e depois conectadas à string-box (ou ao inversor) por um cabo fotovoltaico de 6 mm².

-

Figura 5: Curvas que mostram a relação entre o custo global do cabeamento (= custo do cabo + custo de perda no cabo) obtida com cabo de 4 mm² e a corrente máxima de trabalho do módulo bifacial

Em termos de custo de mão-de-obra, como descrito na seção 2, há um limite para o peso do módulo fotovoltaico quando ele é manuseado e instalado por duas pessoas. Além disso, os trabalhadores são propensos a sentir-se cansados após longas horas de trabalho — portanto, a eficiência do trabalho será reduzida e a taxa de quebras de módulos será maior se as dimensões dos módulos forem muito grandes.

Com base na análise acima, o custo de BOS de uma usina de solar fotovoltaica foi comparado e analisado sob diversas condições. Os resultados verificados pela TÜV NORD são os seguintes:

Condições da tabela abaixo: pressão do vento 0,38 kN/m² [25 anos], 0,45 kN/m² [50 anos]; pressão da neve 0,21 kN/m² [25 anos], 0,25 kN/m² [50 anos]; inclinação 34°; o ponto mais baixo do módulo é 1,5 m acima do solo; o custo do terreno é calculado com base em US$ 0,127/m²/ano e um pagamento único para 20 anos.

| Rack fixo 2P, inversor centralizado (custo unitário: US$/Wp) | ||||

| Produto | 72c-166 | 72c-182 | 55c-210 | 60c-210 |

| Potência | 450 Wp | 540 Wp | 540 Wp | 590 Wp |

| Capacidade CC | 3,9852 MW | 3,96576 MW | 3,969 MW | 3,9648 MW |

| Comprimento da string | 27 | 27 | 35 | 32 |

| Número de strings no mesmo suporte | 8 | 8 | 6 | 6 |

| Espaçamento de estacas | 3,5 m | |||

| Custo de rack e fundações | 0,070 | 0,065 | 0,066 | 0,067 |

| Custo total do cabo | 0,017 | 0,016 | 0,016 | 0,016 |

| Equipamentos elétricos | 0,046 | 0,045 | 0,045 | 0,045 |

| Área do piso | 58074 m2 | 54941 m2 | 56381 m2 | 55348 m2 |

| Custo do terreno | 0,037 | 0,035 | 0,036 | 0,035 |

| Custo de BOS | 0,170 | 0,161 | 0,163 | 0,163 |

Os resultados dos cálculos de sistema fixo 2P atendem à seguinte expectativa:

- O módulo com wafers de 182 mm tem uma vantagem óbvia sobre o módulo com wafers em 166 mm em termos de custo BOS;

- Em comparação aos módulos 60c-210 e 55c-210 (com wafers de 210 mm), há pouca diferença, mas com uma ligeira vantagem do módulo de 182 mm devido à maior eficiência do módulo;

Os custos de BOS dos módulos de 72 células com wafers de 182 mm e dos módulos de 55 células com wafers de 210 mm instalados em um suporte com a organização 4L (4 linhas de módulos na horizontal) são comparados a seguir.

Os resultados mostram que o módulo de 182 mm tem uma ligeira vantagem em custos de suportes, fundações e terreno devido à maior eficiência. Módulos muito largos não são considerados na comparação devido à baixa capacidade de carga quando não há viga e a difícil instalação da fileira superior dos módulos no caso de sistemas do tipo 4L.

| Rack fixo 4L, inversor centralizado (custo unitário: US$/Wp) | ||

| Produto | 72c-182 | 55c-210 |

| Potência | 540Wp | 540Wp |

| Capacidade DC | 3,96576 MW | 3,969 MW |

| Comprimento da string | 27 | 35 |

| Número de strings em um rack | 8 | 6 |

| Espaçamento de estacas | 3,5 m | |

| Custo de rack e fundação | 0,068 | 0,070 |

| Custo total do cabo | 0,016 | 0,015 |

| Equipamentos elétricos | 0,045 | 0,045 |

| Área do piso | 56728 m2 | 58727 m2 |

| Custo do terreno | 0,035 | 0,036 |

| Custo BOS | 0,164 | 0,166 |

A excessiva corrente de trabalho de um módulo levará a um aumento significativo das perdas de calor na superfície de contato metálico da célula, das fitas metálicas (ribbons) e do barramento, o que aumentará a temperatura de trabalho do módulo até certo ponto.

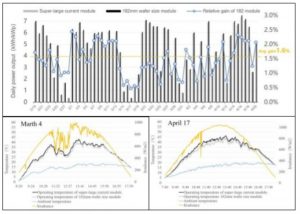

Isto foi comprovado pela comparação e análise das temperaturas de trabalho dos módulos do tipo half-cell e dos módulos com célula em tamanho normal. JA e TÜV NORD realizaram um estudo comparativo sobre a capacidade de geração de energia do módulo com wafers de 182 mm e de um módulo de alta corrente (com wafers mais largos), e os dados de dois meses (de 19 de fevereiro de 2021 a 20 de abril de 2021) foram obtidos. Os resultados são mostrados na Figura 6.

Pode-se ver que em um dia ensolarado, a temperatura média de operação do módulo com wafers de 182 mm é 1,7 °C inferior à do módulo de alta corrente, e a diferença máxima de temperatura pode ser tão alta quanto 4~5 °C. Enquanto isso, o rendimento médio de energia por watt do primeiro é cerca de 1,6% maior do que o do segundo. Portanto o módulo com wafers de 182 mm mostra uma vantagem óbvia na geração de energia.

-

Figura 6: Comparação entre a geração de energia e a temperatura típica de operação diária de um módulo com wafers de 182 mm e de um módulo de alta corrente (com wafers mais largo)

Casos de aplicação

Abaixo estão alguns exemplos de projetos que empregam módulos de 182 mm, listados na ordem da esquerda para a direita e de cima para baixo (de acordo com a figura 7):

- Zhongwei, Ningxia, China, 200 MW;

- Hainan Prefecture, Qinghai, China, 42,5 MW;

- Cangzhou, Hebei, China, 200 MW;

- Pernambuco, Brazil, 80 MW;

- Taebaek, Coreia, 1 MW;

- Quang Ngai, Vietnam.

-

Figura 7: Aplicações do módulo de wafer de 182 mm em diferentes cenários pelo mundo - Figura 7: Aplicações do módulo de wafers de 182 mm em diferentes cenários pelo mundo

Resumo

As usinas fotovoltaicas são projetadas para funcionar confiavelmente por mais de 25 anos, podendo apresentar bom desempenho mesmo em condições climáticas extremas. A confiabilidade do módulo e do sistema é a base para garantir o retorno do investimento e a realização do valor para os clientes.

O módulo de wafers de 182 mm é a solução mais econômica baseada na análise profunda das várias condições, incluindo a cadeia de fabricação de módulos e o projeto do sistema fotovoltaico. Sem a melhoria da eficiência, o aumento adicional da potência do módulo através do uso de wafers mais largos (e consequentemente módulos de grandes dimensões) não possibilita uma redução real do custo de implantação das usinas solares.

Ao mesmo tempo, há um aumento significativo no risco de confiabilidade dos sistemas fotovoltaicos com módulos de grandes dimensões, devido a questões mecânicas, elétricas e térmicas. O simples aumento da potência do módulo com dimensões cada vez maiores não é uma inovação tecnológica. Em vez disso, a padronização do tamanho do módulo ajuda a manter o foco de toda a cadeia produtiva (equipamentos de fabricação, materiais, inversores, rastreadores etc) para a melhoria da eficiência e o aumento da geração de energia acompanhado da redução de custos.

Uma resposta

Excelente artigo