Com a rápida evolução da tecnologia de células e módulos fotovoltaicos, com frequência nos deparamos com novas terminologias e novos produtos ingressando no mercado. O título deste artigo menciona diversas tecnologias que recentemente permitiram o aumento da eficiência e da potência dos módulos fotovoltaicos.

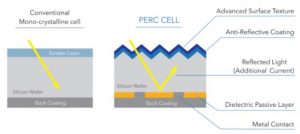

As células monocristalinas do tipo PERC (para as quais usamos a denominação curta mono-PERC) são uma evolução das células monocristalinas tradicionais, que durante muito tempo coexistiram com as (já quase obsoletas) policristalinas.

Com o objetivo de aumentar a produtividade da fabricação de células fotovoltaicas, fabricantes desenvolveram um novo processo de serragem que possibilitou a produção de wafers mais finos.

Os wafers são lâminas de silício que se transformam em células fotovoltaicas depois de alguns processos adicionais de fabricação, incluindo a dopagem da superfície frontal, a metalização e a aplicação de uma película anti-reflexiva. A produção de wafers mais finos aumentou a quantidade de células que podem ser produzidas a partir de um mesmo lingote de silício cristalino, consequentemente elevando a produtividade da fabricação de células.

Entretanto, apesar do aumento de produtividade, descobriu-se que a redução da espessura da célula ocasiona perda de eficiência. Isso está ligado ao fato de que os elétrons e as lacunas recombinam-se mais facilmente perto da superfície, diminuindo a quantidade de portadores de carga disponíveis para a formação da corrente elétrica.

Uma alternativa para permitir a fabricação de células fotovoltaicas mais finas, sem comprometer a eficiência, foi a aplicação de camadas adicionais de materiais sobre a lâmina de silício, no processo que ganhou o nome de passivação.

A sigla PERC é um acrônimo para “Passivated Emitter Rear Cell, Passivated Emitter Rear Contact ou Passivated Emitter and Rear Cell.” A literatura ainda não se decidiu pelo significado correto do termo PERC, mas todos eles querem dizer mais ou menos a mesma coisa: a célula tem sua parte traseira passivada por um material dielétrico.

A passivação permite restaurar a eficiência da célula, mesmo com espessura reduzida, por causa de dois efeitos passivadores: um efeito de campo, que repele elétrons em direção ao interior da célula, e um efeito ótico, que reflete os raios solares como um espelho, melhorando a captação da energia da radiação solar pela célula – em linguagem simples, podemos dizer que o raio solar passa duas vezes pela célula, na vinda e na volta.

Saiba mais sobre a tecnologia PERC: Tecnologia PERC: a nova geração de células fotovoltaicas

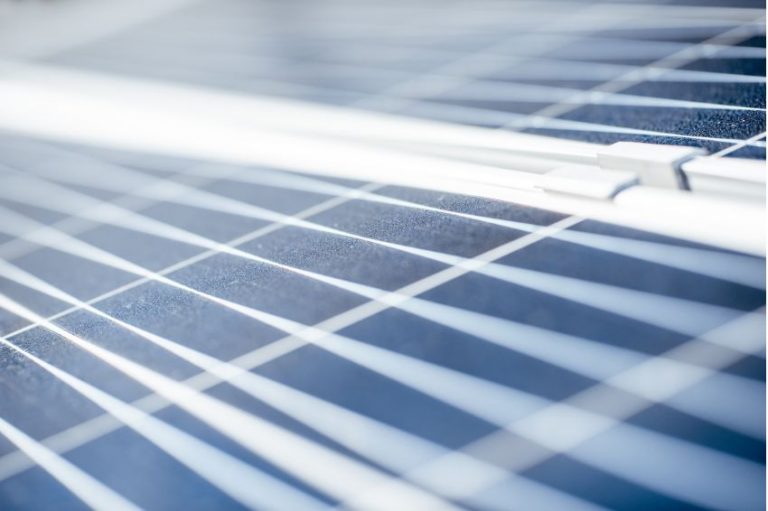

Já entendemos do que se trata o nome mono-PERC. Vamos agora à próxima parte do título deste artigo: a dimensão de 210 mm. A dimensão acima mencionada refere-se à largura do wafer de silício empregado na fabricação das células. Os wafers foram evoluindo ao longo do tempo, graças a melhorias nos processos de fabricação de lingotes.

Por algum tempo estacionados na dimensão de 166 mm, os wafers estão crescendo e a indústria recentemente passou a adotar as dimensões de 182 mm e 210 mm. Módulos de 182 mm com 60 células alcançam potências até cerca de 450 W, enquanto os módulos de 72 células chegam perto de 550 W. Por sua vez, os módulos com células de 210 mm já conseguem ultrapassar a barreira dos 600 W.

Atualmente, existe uma disputa no mercado entre os módulos com células de 182 mm e de 210 mm. Há quem diga que os módulos de 182 mm proporcionam a melhor relação entre tamanho e resultado – o que pode ser traduzido como um LCOE (custo nivelado da energia) otimizado.

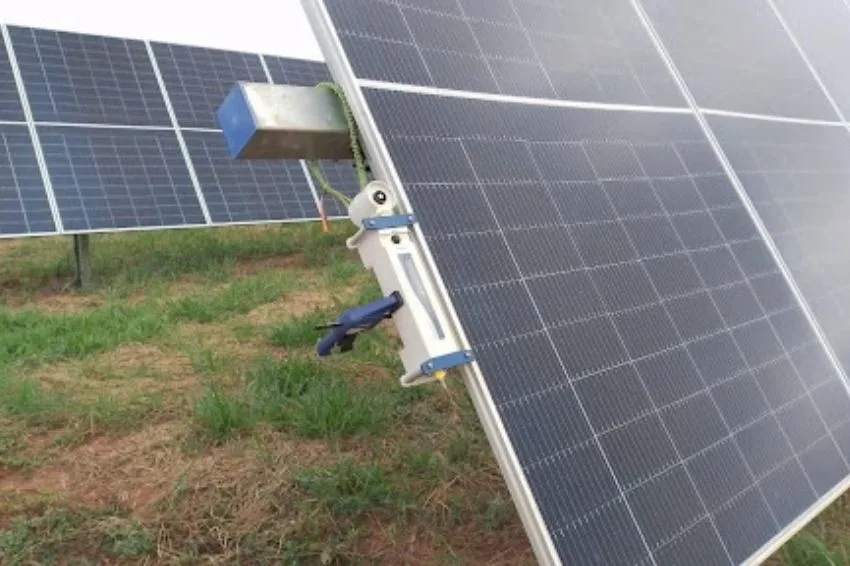

Um dos argumentos a favor da família de 182 mm é que módulos muito grandes aumentam o custo da mão de obra durante a construção de uma usina solar e também favorecem a ocorrência de acidentes e quebras de módulos. Este assunto é discutido no artigo: Módulos com wafers de 182 mm são ideais para reduzir o LCOE em usinas.

Os defensores dos módulos de 210 mm argumentam que essa família proporciona significativa redução de custos e constitui o padrão que deve ser adotado pela indústria fotovoltaica. O problema relacionado ao uso de wafers muito grandes é que o aumento da área fragiliza as células, que se tornam mais propensas a sofrer microfissuras. Igualmente, módulos fabricados com células de 210 mm também têm dimensões aumentadas, o que pode acarretar problemas mecânicos.

Visando reduzir as dimensões dos módulos baseados em células de 210 mm, surgiu na indústria a alternativa de fabricar módulos com células cortadas em três partes. Este é o assunto que completa o título do presente artigo. Módulos possuindo 5 fileiras de células de 210 mm tripartidas já estão chegando ao mercado, como o produto exemplificado na figura a seguir.

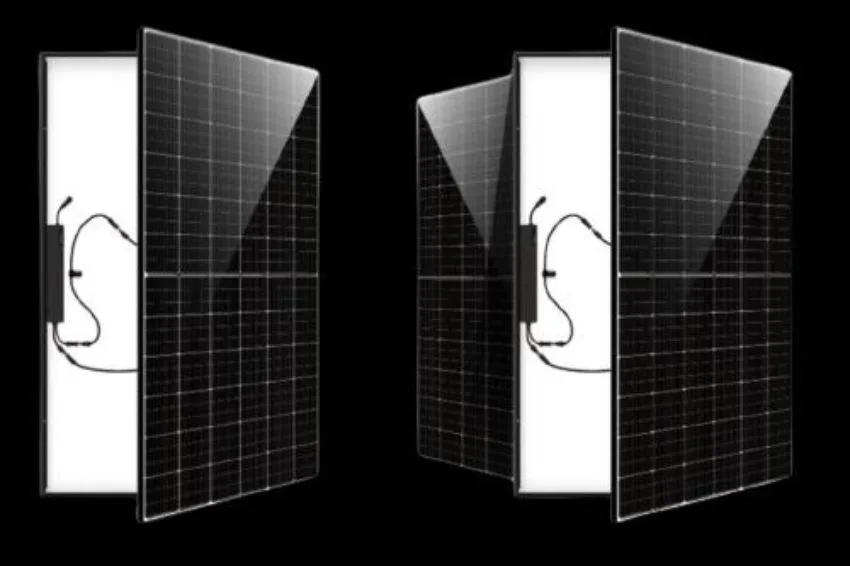

A divisão de células em partes menores não é uma novidade. Esta estratégia já vem sendo usada pelos fabricantes para aumentar a eficiência dos módulos fotovoltaicos. Módulos half-cell, com células bipartidas, já são comuns no mercado.

O artigo Módulos fotovoltaicos half-cell explica como funcionam os módulos com células cortadas ao meio e por que eles são mais eficientes. A novidade trazida pelos módulos de células tripartidas é o uso da estratégia de fabricação dos módulos half-cell com terças-partes de células de 210 mm.

Isso possibilita a fabricação de módulos com dimensões menores do que aqueles com células inteiras de 210 mm. A potência é reduzida e com isso nós voltamos à faixa de potência em torno de 450 W.

Fabricar módulos com células tripartidas é uma estratégia para os fabricantes renderem-se ao novo padrão de 210 mm e ainda serem capazes de produzir módulos com dimensões reduzidas, adequados para instalações em telhados e projetos de microgeração em geral, preservando muitas das características dos antigos módulos baseados em células de 166 mm.

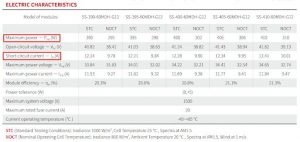

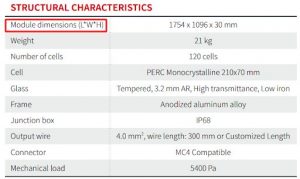

A tabela a seguir apresenta as características elétricas de módulos da família HI-KILO da fabricante Sunova, que empregam 120 elementos celulares (que são terças-partes de células de 210 mm). Destacam-se na tabela as potências nominais (de 390 W a 410 W) e as correntes de curto-circuito (de cerca de 10 A até pouco mais de 12 A). As dimensões desses módulos, que podem ser encontradas na tabela seguinte, são de aproximadamente 1,7 m x 1 m (ou cerca de 2 m2).

Em contrapartida, módulos de meias-células ou células inteiras de 210 mm têm potências superiores a 600 W, corrente de curto-circuito perto de 20 A e dimensões de cerca de 2,2 m x 1,3 m (área de aproximadamente 2,8 m2).

Em resumo, os módulos a que nos referimos no título deste artigo são produtos que, embora fabricados a partir de wafers de 210 mm, preservam as características elétricas e mecânicas dos antigos módulos baseados em wafers de 166 mm.

Do ponto de vista construtivo, um módulo fabricado com células de 210 mm tripartidas em nada se diferencia do módulo half-cell que já conhecemos. A grande vantagem neste caso é que, enquanto a indústria se prepara para converter suas linhas de montagem para células de 182 mm e 210 mm, o mercado consumidor continuará tendo a opção de utilizar módulos menores.

É uma boa notícia saber que ainda teremos no mercado a opção de módulos que preservam as dimensões e as características elétricas dos módulos com potências em torno de 450 W, já bastante conhecidas e compatíveis com modelos de inversores amplamente disponíveis.

Uma resposta

Artigo muito esclarecedor, pesando bem os prós e contras do uso de módulos fotovoltaicos de potências cada vez maiores, muitas vezes sem levar em conta os parâmetros das entradas MPPT dos inversores e sem considerar o aumento da fragilidade mecânica das células e, consequentemente, dos módulos.