É um consenso no mercado que a introdução de módulos de alta eficiência pode melhorar a potência fotovoltaica instalada em um espaço limitado, reduzindo tanto o investimento necessário em materiais e equipamentos do sistema quanto o uso de recursos como vidro ou EVA (plástico encapsulante dos módulos), o que enfatiza por que a otimização da eficiência de conversão permanece um objetivo de longo prazo para o desenvolvimento da tecnologia módulos fotovoltaicos.

Nos últimos anos, além das melhorias na eficiência das células, a eficiência de conversão dos módulos fotovoltaicos também foi aumentada por meio de tecnologias como “half cell” e “multibusbar” (MBB).

A melhoria da eficiência nos módulos tem sido amplamente baseada em três elementos: a melhoria da eficiência óptica, a redução das perdas elétricas e a otimização do tamanho.

As tecnologias half cell e MBB podem reduzir a intensidade da corrente elétrica nos condutores de interligação das células (ribbons), o que permite reduzir as perdas ôhmicas dentro do módulo.

O ribbon de seção circular usado na tecnologia MBB fornece maior eficiência óptica do que a fita plana, pois sua seção transversal de diâmetro reduzido evita a perda de área efetiva de captação das células fotovoltaicas. A tecnologia MBB seria pouco eficiente com os ribbons planos usados nos módulos fotovoltaicos tradicionais.

Em termos de tamanho do módulo, o espaço entre as células está continuamente sendo reduzido devido aos desenvolvimentos na precisão do processo de fabricação, principalmente com a tecnologia de fabricação conhecida como “shingle”, que permite a eliminação dos espaços entre as células. Entretanto, sabe-se que a tecnologia shingle provoca problemas de microfissuras nas extremidades das células e exige o uso de camadas de EVA (plástico translúcido) mais espessas no encapsulamento do módulo, o que aumenta o custo e reduz a eficiência óptica.

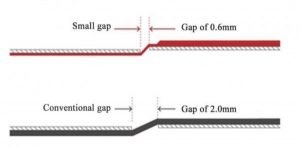

No lugar da tecnologia shingle, alguns fabricantes preferem se esforçar para reduzir os espaços intercelulares, enquanto mantêm as células montadas no mesmo plano e sem sobreposição de bordas.

Pode-se então dizer que a combinação das tecnologias half-cell e MBB são as mais maduras do mercado e estão sendo continuamente melhoradas para reduzir ou eliminar os espaços entre as células.

A LONGi, fabricante de módulos fotovoltaicos, desenvolveu uma tecnologia denominada “Smart Soldering”, introduzida no mercado com o lançamento dos módulos Hi MO 5, com células de 182 mm.

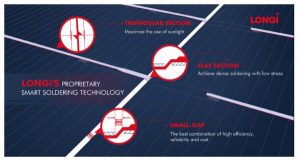

A tecnologia “Smart Soldering”

O uso de um ribbon que combina segmentos de formato triangular e segmentos planos permite maximizar a incidência da luz sobre o módulo fotovoltaico, além de permitir a conexão confiável e com espaço reduzido entre células.

Testes comprovaram que essa tecnologia permite elevar a eficiência do módulo fotovoltaico em 0,3% em comparação com a tecnologia MBB convencional.

Durante o processo de fabricação de um módulo fotovoltaico, as principais dificuldades técnicas para minimizar ou eliminar os espaços entre as células interconectadas estão relacionadas à precisão do processo e aos cuidados para evitar rachaduras nas células.

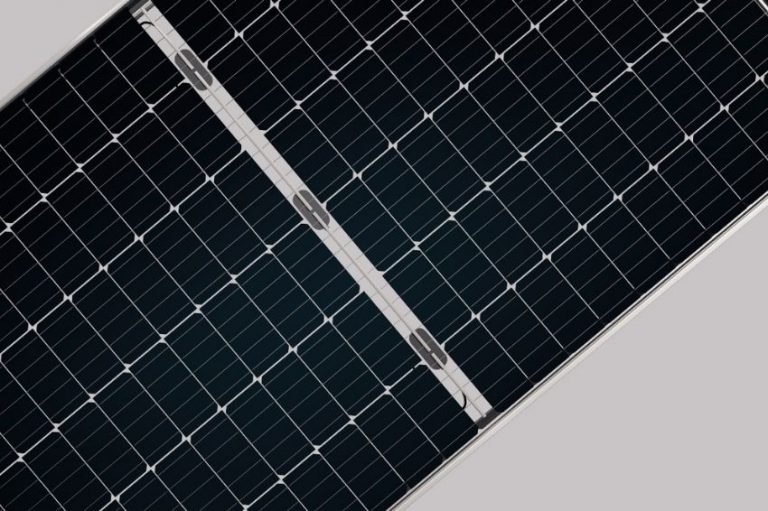

A indústria teve um grande desafio para superar os problemas com o ribbon circular convencional na tecnologia MBB. Uma evolução dessa tecnologia é o uso de ribbon circular deformável na conexão entre as células. O ribbon é achatado durante o processo de soldagem, permitindo montagens como a mostrada na Figura 1.

Com a tecnologia mostrada na Figura 1, as células podem ser interconectadas em um layout shingle (células com bordas sobrepostas), possibilitando alta densidade de células.

O processo shingle apresenta desvantagens, entretanto. Microfissuras podem aparecer nas junções entre as células já no processo de fabricação, podendo aumentar durante a vida útil do módulo.

Em uma tentativa de eliminar o problema de microfissuras usa-se uma camada mais grossa de EVA, o que tem como desvantagem o aumento do custo de fabricação e das perdas ópticas, como dito anteriormente.

Em outras palavras, a tecnologia shingle pode resultar em redução da confiabilidade do módulo, além do fato de as partes sobrepostas das células não poderem receber luz, o que reduz o aproveitamento das células.

Uma alternativa à tecnologia shingle é a montagem MBB com células posicionadas no mesmo plano, sem sobreposição de bordas. O ribbon circular deformável proporciona redução de espaços entre células e facilidade no processo de fabricação, quando comparado com o ribbon circular tradicional.

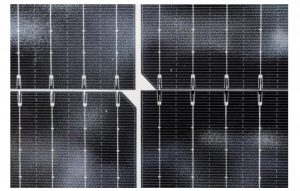

A Figura 2 mostra células fotovoltaicas com ribbons desalinhados, um problema comum e difícil de resolver na fabricação de módulos MBB com ribbon circular, que pode contribuir para o índice de falhas ou a redução da vida útil dos módulos fotovoltaicos.

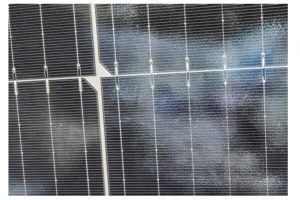

A Figura 3 mostra o resultado do uso de ribbon circular com extremidade chata, possibilitando conexões confiáveis e alinhamento perfeito entre células.

A tecnologia Smart Soldering é uma evolução da tecnologia MBB com ribbon circular deformável.

Em relação à tecnologia MBB com ribbon circular deformável, a tecnologia Smart Soldering é vantajosa pois elimina o processo de achatamento durante a montagem das células. O ribbon já é achatado nas extremidades e fabricado através de um processo de anelamento, o que possibilita a transição suave entre os segmentos de geometrias triangular e plana.

A presença de extremidades planas nos ribbons permite a fabricação de módulos com espaço reduzido entre as células e reduz a dificuldade no processo de fabricação (em comparação com o ribbon circular tradicional).

Além da facilidade de alinhamento e da redução do espaço entre células, a tecnologia Smart Soldering emprega segmentos de ribbons com formato triangular, que permitem otimizar a captação de luz direta em relação ao ribbon circular.

A Figura 4 ilustra o efeito da geometria do ribbon sobre a captação de luz. O formato circular reflete a luz de volta. Apenas uma parte desta luz será refletida novamente pelo vidro do módulo fotovoltaico e chegará à célula. Por outro lado, o ribbon triangular reflete diretamente os raios solares em direção à superfície da célula fotovoltaica.

Além dos benefícios ópticos, o ribbon triangular é mais eficiente energeticamente devido ao maior contato com a célula fotovoltaica. Além de tudo, o processo de solda do ribbon triangular é mais fácil (com resultado mais confiável) do que o do ribbon circular.

A Figura 5 resume os benefícios da tecnologia Smart Soldering. Os segmentos de seção triangular proporcionam aumento da eficiência óptica. As extremidades chatas evitam os problemas encontrados nos ribbons circulares, permitindo conexões confiáveis e com espaço reduzido entre as células.

Confiabilidade da tecnologia Smart Soldering

A Figura 6 compara a estrutura de um módulo fabricado com a tecnologia Smart Soldering e com ribbon circular convencional. Apesar da segmentação do ribbon em partes triangulares e partes chatas, o processo de Smart Soldering é “all-in-one”, o que significa que o processo de soldagem das strings de células não ganha complexidade com esta estratégia de fabricação.

A porção triangular do ribbon proporciona as vantagens mencionadas anteriormente, enquanto a seção chata permite a conexão suave, com reduzido espaço intercelular, além de prevenir deformações durante os processos de solda e laminação.

Os ribbons segmentados são integrados em uma peça única através de um processo de anelamento. Verificou-se que este processo, além de permitir a integração dos segmentos, reduz o estresse causado pela tensão de tração das células, evitando microfissuras.

Em testes de dobra foram observadas fraturas nas soldas dos ribbons com Smart Soldering somente após 20 dobras de 90 graus, enquanto soldas com ribbons tradicionais já apresentaram fraturas após apenas 7 dobras.

Análises realizadas em testes de laminação indicaram que células encapsuladas com pequeno espaço intercelular apresentaram maior ocorrência de microfissuras com ribbons circulares tradicionais do que a verificada com a técnica Smart Soldering.

A fim de avaliar mais a fundo as vantagens da tecnologia Smart Soldering para a confiabilidade dos módulos fotovoltaicos, foram realizados testes com três tipos de módulos montados com células de 182 mm: Smart Soldering, ribbon circular deformável e ribbon circular tradicional. Foram realizados sequencialmente testes de carga mecânica dinâmica, carga mecânica estática e ciclo térmico (aquecimento e resfriamento severos).

Os testes de carga mecânica (que produzem esforços de flexão e torção nos módulos encapsulados) mostraram que os módulos fabricados com a tecnologia Smart Soldering apresentaram os menores níveis de degradação.

A taxa de degradação de potência após os testes foi de 4,95% para os módulos com ribbon circular deformável, 6,65% para os módulos com ribbons circulares tradicionais e apenas 2,9% para os módulos com a tecnologia Smart Soldering.

Conclusão

Fabricantes de módulos fotovoltaicos buscam estratégias para aumentar a potência e a eficiência dos produtos. Somadas, pequenas modificações nos processos de fabricação proporcionam aumentos de eficiência que podem ser sentidos no produto final.

Uma das técnicas usadas para o aumento da eficiência dos módulos é o emprego de um maior número de condutores metálicos (ribbons) realizando as conexões entre as células. Entretanto, para evitar a redução da área de captação de luz, os fabricantes empregam condutores de seção transversal circulares.

Além disso, para maximizar o aproveitamento da área do painel os fabricantes tentam reduzir ao máximo os espaços intercelulares, o que tem como efeito colateral o aumento da incidência de microfissuras nas bordas das células. Esse efeito é bastante sentido nas fabricações com ribbons circulares.

Este artigo mostrou uma técnica de fabricação de módulos fotovoltaicos que permite o aumento da captação de luz sobre as células, a redução dos espaços entre as células e a redução da ocorrência de microfissuras nas bordas das células.

O aumento da captação de luz é proporcionado por condutores com geometria triangular. A redução dos espaços e das microfissuras é causada pelas extremidades achatadas dos ribbons, que permitem a conexão suave entre as células, com redução da tensão de tração nas bordas em comparação com os ribbons circulares.

Finalmente, os benefícios da tecnologia Smart Soldering podem ser resumidos nos resultados muito desejados: aumento da eficiência e redução de microfissuras. Este último resultado, por sua vez, proporciona o aumento da confiabilidade e da vida útil do módulo fotovoltaico.

Referência

LONGi’s proprietary Smart Soldering technology, whitepaper técnico