Os sistemas fotovoltaicos são concebidos para uma longa vida de operação, de pelo menos 20 anos de funcionamento e sem interrupções não-programadas.

A durabilidade alta do sistema só é atingida ao se garantir que todos os pontos comuns de falhas sejam adequadamente tratados.

Estudos internacionais apontam que as falhas em pontos de conexão são as que têm maior probabilidade de ocorrência. Também são as que oferecem maiores riscos de paradas de geração de energia e incêndios.

Mesmo diante de sua importância para o bom funcionamento dos sistemas fotovoltaicos, as conexões representam um custo baixo frente ao montante investido em um sistema completo.

As conexões do lado dos módulos fotovoltaicos estão sujeitas a tensões elevadas em corrente contínua e exposição ao tempo, o que propicia a formação de maus contatos e arcos elétricos quando as conexões não são executadas corretamente.

Não é raro termos notícias de incêndios em sistemas fotovoltaicos causadas por problemas de conexão, tanto no Brasil como no exterior.

O arco elétrico

O ar em volta das instalações elétricas pode ser considerado como um bom isolante, de tal forma que para uma diferença de tensão entre dois condutores expostos distanciados de 10 cm formar um arco e conduzir corrente é necessária uma tensão de cerca de 300 kV. Quando esse limite de isolação, também chamado de rigidez dielétrica, é ultrapassado ocorre a formação de um arco elétrico. O arco elétrico é o caminho que uma corrente percorre durante a superação da rigidez dielétrica do ar. O fluxo de corrente em um arco contém energia suficiente para transformar o ar ao seu redor em plasma, causando grande aquecimento do meio (em máquinas de solda que utilizam arco elétrico, essa temperatura varia entre 3000 °C e 20.000 °C) e emissão de luz visível. Arcos também podem ser formados quando um condutor é cortado ou seccionado enquanto conduz corrente. A corrente fluindo pelo arco pode inclusive ter valores próximos à corrente que fluía antes do corte do condutor, dificultando a ação de dispositivos de proteção.

Arco elétrico em sistemas fotovoltaicos

Os arcos em sistema fotovoltaicos têm um agravante: a corrente e a tensão envolvidas são contínuas. Arcos em sistemas de corrente alternada são mais fáceis de serem extinguidos, uma vez que pela própria natureza do sistema a corrente e a tensão variam e atingem o ponto de tensão nula várias vezes por segundo.

O vídeo abaixo demonstra a diferença na intensidade e na formação de arco em sistemas de mesma tensão, porém variando entre corrente contínua e corrente alternada.

Vídeo 1: Arco formado por quatro painéis de 250 Wp ligados em série. A tensão de circuito aberto do arranjo é de 149,6 V

Os arcos em sistemas fotovoltaicos surgem principalmente de duas maneiras: conexões mal feitas ou entre cabos com isolação comprometida. Este artigo foca na análise de conexões mal feitas.

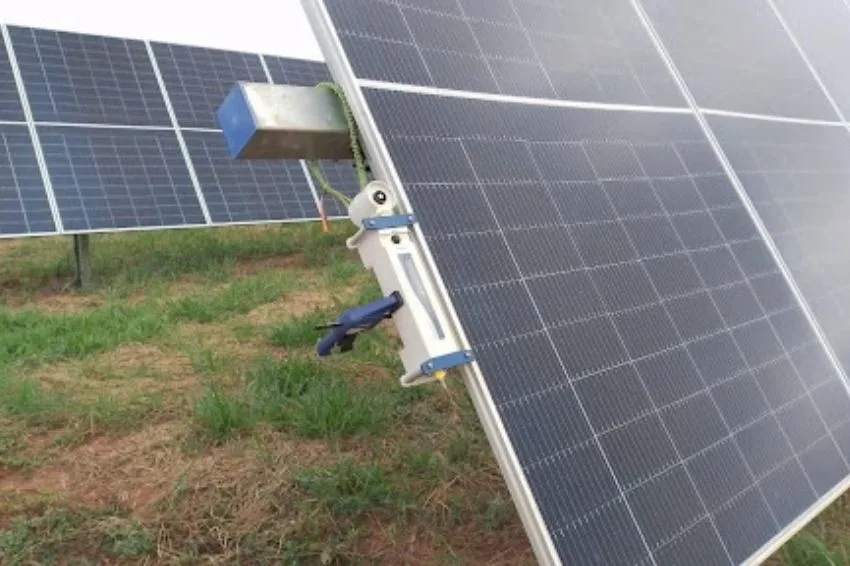

Os pontos de conexão mais sujeitos à formação de arco são as conexões entre módulos ou entre módulos e inversores ou string boxes. Os conectores adotados mundialmente nos sistemas fotovoltaicos seguem o padrão MC4.

O conector do tipo MC4 é construído de forma a minimizar o risco de maus contatos – possui mecanismo de conexão robusto, quando desconectado não apresenta partes metálicas expostas e possui bom isolamento elétrico.

Porém, deve-se observar que a abertura de um conector enquanto o sistema conduz corrente é perigosa e é proibida pelos fabricantes dos conectores e pelas normas que regem os sistemas fotovoltaicos, pois há o risco de formação de arco elétrico com a desconexão com o sistema em funcionamento.

As string boxes concentram boa parte das conexões e não possuem mecanismo tão robusto de conexão quanto os conectores do tipo MC4.

A ligação entre condutores e os terminais dos dispositivos internos (porta-fusível, disjuntor, chave seccionadora e DPS) devem seguir as especificações dos respectivos fabricantes.

Nota-se também que é proibido fixar cabos nos dispositivos sem nenhum tipo de plugue, terminal ou terminação adequados.

A conexão direta de cabos nos dispositivos não suporta solicitações mecânicas e nem garante uma boa conexão elétrica, o que já geraria um possível problema de aquecimento além do risco de o cabo se soltar e causar um arco elétrico dentro da string box.

Nota-se ainda que a maioria dos dispositivos não suporta que seja feita uma derivação ou paralelismo diretamente em seus terminais. Caso haja a necessidade de fazê-lo, o paralelismo ou derivação devem ser feitos através de terminais próprios para isso.

Para garantir que os cabos fiquem devidamente fixados deve-se respeitar os limites de torque dos parafusos dos conectores. Um parafuso com torque abaixo do recomendado representa um risco de soltura do cabo e consequentemente de arco elétrico.

Já o parafuso com excesso de torque pode esmagar o cabo, danificar os terminais ou danificar a estrutura do dispositivo em si.

Os terminais elétricos de qualquer dispositivo (disjuntor, porta-fusível, bornes etc) possuem uma especificação de torque. Essa especificação pode ser encontrada na folha de dados do dispositivo ou, em alguns casos, no próprio dispositivo.

Poucos instaladores observam essa especificação e a necessidade do uso de torquímetro nas execução das conexões elétricas é quase sempre negligenciada. Diante do risco de incêndio que existe nos sistemas fotovoltaicos, a prática de realizar boas conexões e observar as especificações dos fabricantes é de grande importância.

Tabela 1: Dados técnicos do porta-fusível da Figura 5, mostrando os limites inferiores e superiores de torque dos terminais

Cuidados para garantir boas conexões elétricas

A observância do torque correto de aperto dos parafusos, bem como o uso de terminais adequados para realizar a fixação e o paralelismo de cabos, minimiza o risco de uma conexões frouxas, maus contatos e arcos elétricos que podem causar incêndios na string box ou no inversor.

Como já comentado, o arco formado por sistemas fotovoltaicos é de corrente contínua, com difícil extinção e alta probabilidade de dano.

Instaladores de sistemas fotovoltaicos devem sempre ter a sua disposição um torquímetro, além de outras ferramentas apropriadas para os dispositivos com que ele trabalha.

Os custos com terminais, conectores, ferramentas e terminação de cabos têm baixo impacto no custo total da obra, ao mesmo tempo em que as conexões elétricas são o maior ponto de falha dos sistemas.

Não se deve economizar ou “inventar soluções mirabolantes” em conexões. Deve-se sempre garantir em primeiro lugar a segurança física das pessoas e a segurança material do sistema.

Em resumo, estes são alguns cuidados que devem ser observados nas conexões elétricas dos sistemas fotovoltaicos:

- Não soldar conectores de qualquer tipo (MC4 ou outros). Por norma, conexões elétricas soldadas não são permitidas nos circuitos elétricos. Devem ser usados conectores apropriados para cada tipo de conexão;

- Não fazer emendas de cabos sem conectores, com fita isolante ou de qualquer outro modo. Além de não proporcionarem bom contato elétrico, conexões feitas com fita isolante não oferecem a isolação elétrica e a durabilidade esperadas nos sistemas fotovoltaicos;

- Não fazer conexões de cabos nos dispositivos (disjuntores, porta fusíveis, bornes etc) sem o uso de terminais adequados. As entradas dos bornes devem usar sempre terminais do tipo ilhós ou olhal, conforme o caso. Quando for necessário realizar paralelismo de cabos deve-se sempre empregar terminais duplos. Na Figura 4, por exemplo, vemos um caso em que terminais do tipo ilhós duplo deveriam ser empregados;

- Usar conectores MC4 de boa qualidade e boa procedência. Os conectores representam uma fração pequena do custo de um sistema fotovoltaico, como já mencionamos. Nada justifica o uso de conectores genéricos e de qualidade duvidosa;

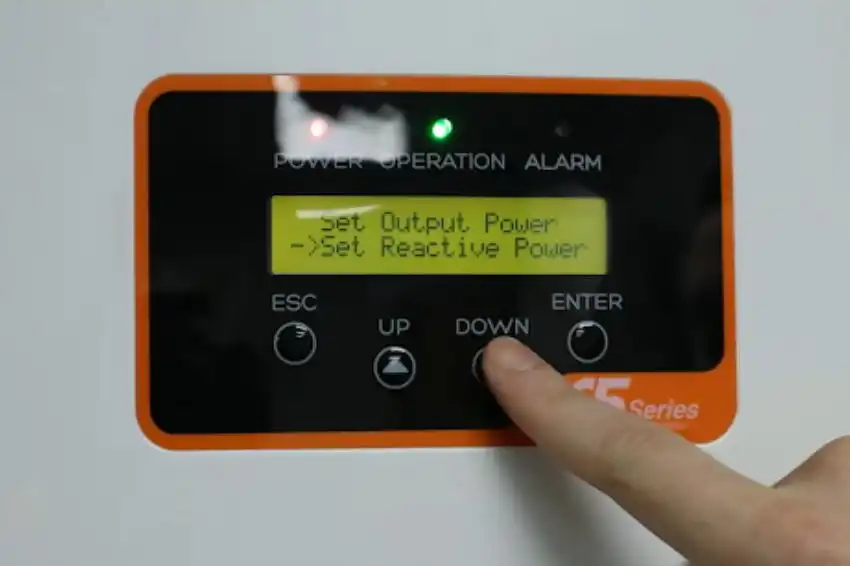

- Apertar corretamente os parafusos das conexões elétricas. O aperto correto de um parafuso deve ser realizado com o emprego de um torquímetro e em observância às especificações do valor do torque adequado para cada tipo de dispositivo, conforme as orientações dos fabricantes. A função torquímetro já pode ser encontrada embutida em algumas ferramentas de uso geral. Basta substituir a ferramenta original (chave de fenda, por exemplo) por uma ferramenta com torque ajustável, como vemos na figura abaixo. Ao fazer o ajuste do valor desejado do torque, a ferramenta sinaliza (ao final do procedimento de aperto) quando o torque especificado foi atingido. Dessa forma o aperto dos parafusos é realizado de maneira confiável, sem menos nem mais torque do que o necessário.

Uma resposta

Bom dia!

Ótima apresentação bem esclarecida.

Me ajudou bastante.

Obrigado