Neste artigo, vamos abordar os tratamentos superficiais anticorrosivos empregados nas estruturas metálicas dos sistemas fotovoltaicos.

As causas da corrosão dos materiais foram investigadas no artigo Corrosão galvânica em estruturas metálicas de sistemas fotovoltaicos.

Agora, vamos nos ater aos tratamentos usados para evitar a corrosão das peças e partes metálicas estruturais e de fixação nas instalações.

Dois tratamentos anticorrosão são muito comuns e já conhecidos em muitas aplicações industriais, inclusive no segmento fotovoltaico: anodização do alumínio e galvanização do aço.

Recentemente, estão surgindo no mercado fotovoltaico algumas soluções alternativas com os processos de fosfatização, eletroforese catódica (KTL) e Geomet.

Esses processos, que já são empregados há muitos anos nas indústrias automobilística, naval e aeronáutica, prometem proporcionar elevada durabilidade e bom custo-benefício nas instalações fotovoltaicas.

A camada de proteção criada pelos tratamentos de superfície tem a função primordial de evitar a corrosão bimetálica pela presença do eletrólito, tipicamente formado pela umidade do ar ou da chuva, por resíduos e sobretudo a salinidade da maresia em locais litorâneos.

Com o isolamento entre os metais a pilha galvânica não é formada, interrompendo assim a troca de elétrons, a geração de íons e a corrosão galvânica. As películas superficiais também isolam o material do contato com o ar, evitando oxidação e ferrugem (um problema comum nos metais ferrosos).

A seguir, elencamos e resumimos as principais técnicas de tratamento superficial anticorrosivo que podem ser empregadas nas estruturas metálicas fotovoltaicas. Devem ser evitadas estruturas metálicas para a fixação de módulos fotovoltaicos que não empreguem pelo menos uma das técnicas descritas abaixo.

Os sistemas fotovoltaicos são feitos para ter um tempo de vida superior a 25 anos. Além da longa vida útil esperada, proporcionando maior retorno econômico para o proprietário, deve-se ainda considerar o fator segurança. Módulos fotovoltaicos com fixações deterioradas e corroídas podem causar um sério risco à segurança, com a possibilidade de arrancamento e queda de módulos durante vendavais.

Anodização

Esta técnica aplica-se exclusivamente às peças de alumínio. Trata-se de um processo eletroquímico que adiciona uma camada pelicular de óxido metálico, proporcionando uma barreira de isolação entre o alumínio e o meio externo, o que evita o contato com outros metais e previne a corrosão.

O alumínio já é muito procurado por ser um metal que não enferruja facilmente, pois possui uma camada natural isolante de óxido (que surge quando o alumínio entra em contato com o ar) que o torna naturalmente menos reativo. Em outras palavras, diferentemente dos metais ferrosos, o alumínio torna-se menos propenso a oxidar-se com o ar depois pois adquire uma camada superficial de óxido criada naturalmente.

No caso do alumínio anodizado, o metal recebe através de um processo industrial uma camada adicional de óxido, muito mais espessa do que a película natural. A anodização pode ainda proporcionar uma camada de óxido perfeitamente selada, não porosa, o que confere elevada durabilidade às estruturas.

Além se ser naturalmente pouco propenso à oxidação e à corrosão, o alumínio é leve e maleável, o que o torna muito atraente para as estruturas fotovoltaicas. Um aspecto negativo é o custo, que torna as estruturas de alumínio relativamente mais caras do que as estruturas de aço.

Galvanização

Sem dúvidas a galvanização é a técnica mais conhecida e mais empregada nas estruturas metálicas para diversas aplicações, sobretudo quando se busca baixo custo e durabilidade que pode ser muito longa, dependendo da qualidade do tratamento e das condições de utilização.

A galvanização nada mais é do que a aplicação de uma camada de zinco sobre um material ferroso, como o aço. O aço é a liga metálica mais utilizada na construção e na indústria, em todo tipo de aplicação, devido a sua grande disponibilidade, seu custo relativamente menor (do que o alumínio, por exemplo) e suas excelentes propriedades mecânicas.

O aço tem o inconveniente de ser um material propenso à oxidação em contato com o ar e a água. A oxidação do aço (e de outros materiais ferrosos) em estágio mais agressivo provoca o surgimento de hidróxido de ferro, uma substância avermelhada que conhecemos como ferrugem.

Para evitar o processo de oxidação, bem como o processo de corrosão bimetálica (do aço em contato com outros metais) emprega-se largamente na indústria o processo de zincagem ou galvanização. O processo mais conhecido é o da galvanização a fogo, que consiste na imersão das peças metálicas em um banho de zinco derretido.

Além de promover a isolação do aço com o ar, que evita a oxidação, a camada de zinco também elimina a corrosão bimetálica ao evitar o contato do aço com outros metais. Ademais, caso exista condição para a corrosão do aço (por exemplo, se a superfície de zinco for danificada) o zinco vai funcionar como um eletrodo ou ânodo de sacrifício. Isso significa que o zinco vai se corroer no lugar do aço, preservando o aço e mantendo-o intacto.

O sacrifício do zinco ocorre pelo fato de ele ser mais eletropositivo (ou menos eletronegativo) do que os outros metais, incluindo o aço. Sua facilidade de doar elétrons é muito grande, portanto se o aço e o zinco estiverem próximos este último estará mais propenso a sofrer corrosão.

A durabilidade das estruturas de aço galvanizado depende da aplicação da espessura correta de zinco. A resistência dos tratamentos de superfície galvânicos de zinco a fogo está diretamente ligada à espessura de camada aplicada. O local da instalação é outro fator determinante. Se considerarmos uma vida útil de 25 anos, desejável nos sistemas fotovoltaicos, em zona urbana o acabamento de zinco deve ter uma camada de pelo menos 60 μm (micrômetros).

Fosfatização

A fosfatização é um processo que recobre a superfície do aço com fosfato de zinco ou de compostos de zinco. Esse tratamento eleva a imunidade à corrosão das partes de aço. A fosfatização por zinco é a mais utilizada no mercado e destina-se a um grande número de aplicações. Esse tratamento é muito usado para a preparação da superfície para receber pintura ou outro tipo de tratamento superficial.

Dentre as inúmeras variações do processo, a fosfatização tricatiônica consiste em um processo misto empregando fosfato de zinco, níquel e manganês ou cálcio. Esse processo é muito empregado na indústria automobilística pois oferece grande resistência a corrosão e boa aderência para pintura, o que torna a superfície pronta para receber outros tratamentos.

A fosfatização tricatiônica é muito empregada na preparação das peças metálicas para o recebimento da pintura eletroforética, que é assunto do próximo item.

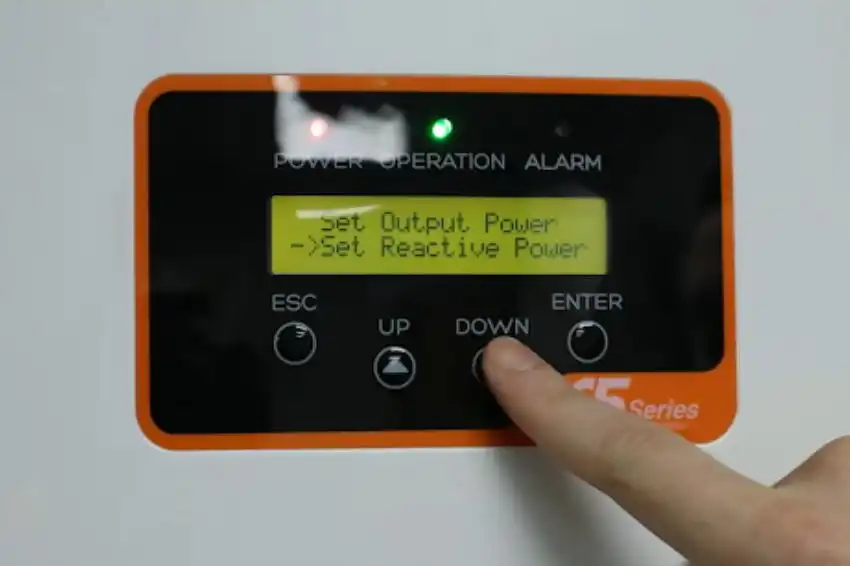

Pintura eletroforética catódica (KTL)

O tratamento eletroforético catódico, conhecido como KTL, é um tipo de tratamento conhecido como E-coat. O nome KTL tem origem no alemão Kathoden-Tauch Lackierung, que significa pintura por imersão catódica em tradução livre. E-coat é o nome genericamente dado a um processo de pintura por eletrodeposição, que é um tratamento superficial (ou uma pintura) por imersão das peças metálicas em um meio aquoso com resinas e pigmentos orgânicos.

O E-coat oferece elevado grau de proteção anticorrosiva, sendo um processo amplamente empregado nas indústrias automobilística e aeronáutica. A técnica de E-coat por eletroforese catódica (KTL) emprega um campo elétrico para a impregnação da superfície com a película protetora no meio aquoso. Antes de receber a pigmentação as peças metálicas devem passar pelo processo anterior da fosfatização.

A vantagem do KTL na indústria fotovoltaica é a substituição do alumínio pelo aço em algumas partes estruturais, sobretudo nos suportes de fixação dos trilhos de alumínio. Enquanto o alumínio continua sendo o metal preferido na confecção dos trilhos de montagem dos módulos fotovoltaicos, o uso de peças de aço revestido com KTL tem a vantagem de proporcionar redução de custo e aumento da resistência mecânica das fixações, já que o aço suporta mais esforços do que o alumínio.

A técnica KTL permite a combinação perfeita entre partes de aço e alumínio nas estruturas fotovoltaicas. De acordo com esse processo as peças de aço além da fosfatização (que já é um excelente tratamento anticorrosivo) recebem uma camada extra de pigmentação orgânica uniforme com espessura que varia entre 20 μm e 80 μm.

Essa pintura orgânica proporciona proteção superior contra a corrosão. Além de evitar o contato do aço com outros materiais ou com o meio externo, a pintura orgânica é isolante elétrica e praticamente elimina a ocorrência de pilha galvânica.

O revestimento KTL é uma boa sugestão para a aplicação em peças que fazem a interface de diferentes materiais nas instalações fotovoltaicas. Por exemplo, um trilho de alumínio ou um módulo fotovoltaico apoiado sobre uma estrutura ou uma telha de aço galvanizado.

O suporte metálico que faz a fixação do trilho ou do módulo evita o contato do alumínio com o restante da estrutura ou da telha de aço galvanizado, oferecendo absoluta imunidade à corrosão bimetálica e proporcionando grande durabilidade para a instalação.

Geomet

Geomet é um tratamento anticorrosivo organometálico. É um tipo de E-coat com substâncias patenteadas à base de zinco e alumínio. O nome Geomet é uma marca registrada da NOF Metal Coatings (EUA), que possui uma subsidiária no Brasil. A empresa é especializada em revestimentos anticorrosivos de alta performance.

A aplicação do Geomet é feita por imersão, centrifugação ou spray. Depois de um período de cura as peças metálicas adquirem um revestimento metálico acinzentado, muito aderente e resistente. O processo pode ser aplicado na proteção de peças de ferro, aço ou alumínio, de acordo com formulações específicas dos reagentes usados na solução aquosa.

Os principais benefícios do Geomet são o elevado grau de proteção com uma camada de aplicação com espessura mínima, sem praticamente alterar as dimensões originais da peça metálica. Essa característica é importante para a aplicação em parafusos, por exemplo, sem interferência nas características da rosca (com dimensões preservadas e coeficiente de atrito controlado).

A resistência à corrosão do Geomet é superior à dos revestimentos tradicionais de galvanização. Apesar de ser condutiva, a película de Geomet não é reativa e não provoca corrosão bimetálica em contato com aço ou alumínio. A superioridade do Geomet só pode ser equiparada pelo processo KTL, que é um processo que também apresenta elevado desempenho na proteção contra corrosão, como já falamos acima.

No segmento fotovoltaico o Geomet é recomendável nas arruelas, porcas e nos parafusos. Nas instalações fotovoltaicas é muito comum encontrarmos parafusos e arruelas de aço galvanizado oxidados e corroídos mesmo depois de pouco tempo de uso, mesmo em locais secos e não litorâneos.

O Geomet resolve esse problema, na medida em que proporciona elevada proteção anticorrosão para parafusos e acessórios de aço, substituindo a galvanização. Tem se tornado muito comum o uso de parafusos com Geomet em vários segmentos da indústria e o setor fotovoltaico pode se beneficiar muito dessa tecnologia, sobretudo pela grande exposição das estruturas fotovoltaicas a intempéries, umidade e salinidade.

A combinação de Geomet (nos parafusos) e KTL (nos suportes e fixadores) proporciona longa durabilidade e proteção incomparável contra qualquer tipo de corrosão.

Uma resposta

A questão não são as estrutura, mas os painéis em si, os quais sofrem ação do musgo nas regiões litorâneas e perdem capacidade de geração de energia! Há solução?