O uso de estações solarimétricas é comum em usinas de grande porte e é obrigatório no caso de empreendimentos que participam de leilões de energia promovidos pela ANEEL. Porém, seu uso não é restrito somente a esses cenários.

Podemos implementar um conjunto de sensores extras para extrair dados que o monitoramento do inversor sozinho não consegue capturar.

Por exemplo, para responder a pergunta “minha usina solar está gerando conforme esperado?” com maior precisão, será necessário o uso de sensores que não são integrados por padrão aos inversores.

Como saber se o desvio do projetado com o medido é devido a alguma variação climática ou imprecisão do banco de dados? Como saber se não foi um problema de instalação não-detectável pelo inversor?

Simulação de projetos

Para discutir os benefícios da implantação de sensores extras e para conseguirmos responder a pergunta “minha usina solar está gerando conforme o esperado?”, precisamos entender o processo de simulação dos softwares usados nos projetos.

Os softwares de simulação contêm todo um aparato matemático para relacionar a potência dos dispositivos, os mecanismos de perda e dados meteorológicos com um valor estimado de geração de energia. Os dados elétricos e os fenômenos e dispositivos são precisamente modelados.

Os bancos de dados meteorológicos costumam ser elaborados para um ano típico (conhecido como TMY – Typical Meteorological Year), composto da média de vários anos (tipicamente 10). Quando simulamos um sistema e o implementamos, estamos usando um ano meteorológico típico e um cálculo de perda específico para tentar “prever” o futuro dessa geração.

Quando capturamos com precisão os dados meteorológicos de um ano que “aconteceu” e todos os processos de perdas medidos ou calculados numa planta e retroalimentamos os softwares com esses dados, temos que a precisão dos programas, isto é, a diferença que o programa estima e o que foi medido de energia é da ordem de 1 a 2%.

A Figura 1 ilustra dois procedimentos de simulação que podem ser empregados. No primeiro, o software utiliza apenas dados de um ano meteorológico típico. No segundo, o software utiliza dados de um ano ocorrido, para o qual existem medições realizadas na planta. A diferença entre o resultado 2 e a geração medida na planta é da ordem de 1 a 2%. Esta é a precisão do software.

Pode haver variação entre a meteorologia e o cálculo exato das perdas quando queremos imaginar um desempenho futuro da planta, o que pode fazer nosso sistema gerar a mais ou a menos que o projetado inicialmente. Para sanar a dúvida sobre o desempenho, é essencial o emprego de sensores extras.

Se nos deparamos com um projeto em que a simulação está muito diferente do que o medido, ou estamos com um problema de modelagem – por exemplo, erro nos cálculos de perdas ou temos alguma influência externa acontecendo -, defeitos de montagem e equipamentos, problemas de configuração ou um ano meteorológico atípico, fora da média. Alguns desses desvios poderão ser medidos com os sensores tema do artigo.

Métodos de análise de geração

Existem alguns métodos de comparação que podemos usar para entender se a planta está gerando o planejado ou não. São eles: cálculo da energia específica, cálculo do desempenho global (conhecido como Performance Ratio – PR) e medição da curva IV.

Energia Específica – kWh/kWp

A energia específica é definida como a quantidade de energia gerada no período de análise dividida pela potência STC dos módulos, comumente expressa em kWh/kWp em um ano. Esse número é fácil de ser medido na planta: basta dividir toda a quantidade de energia gerada durante um ano (que é obtida pelo monitoramento do inversor) pela potência nominal CC da mesma.

Grandes variações de energia específica entre o medido e o projetado podem indicar: erro de modelagem da planta no software, problemas técnicos da planta ou influência de variáveis externas como, por exemplo, excesso de poeira além do imaginado, ano climático com regime de dias nublados fora da média etc.

Em princípio, não precisamos de sensores extras para usar a energia específica como método de análise. Porém, há uma contrapartida importante em usar a energia específica como comparação do projetado com o realizado: o método não é capaz de dizer se há um defeito na planta ou se outra influência externa causou o desvio. Por exemplo, vamos imaginar 3 cenários:

- Uma planta projetada tem energia estimada de 1500 kWh/kWp no primeiro ano. As medições no final do primeiro ano de funcionamento da planta batem com o projetado. A meteorologia foi muito próxima da média utilizada pelo software e não há processos de perdas que não foram modelados;

- A mesma planta do cenário acima foi instalada em um ano meteorológico atípico: o regime de chuvas e dias nublados foi menor que a média, possibilitando a captura de mais 2% de energia luminosa no módulo. Nesta mesma planta, existe um defeito de montagem que gerou uma perda adicional de 2% de energia. Resultado: 1500 kWh/kWp de energia específica;

- A planta do cenário 1 foi instalada em um ano meteorológico atípico: 2% a menos de energia luminosa, e não há processos de perdas que não tenham sido modelados no software. Resultado: 1470 kWh/kWp.

Ou seja, utilizar somente a energia específica para decidir se a planta gerou o esperado pode nos induzir a erro. No cenário 2, temos um defeito na planta que está tomando 2% da energia gerada e, mesmo assim, a energia específica foi maior que na planta do cenário 3, onde somente variáveis das quais não temos controle causaram a diminuição da geração. Logo, devemos ter muito cuidado ao utilizar a energia específica para comparar plantas e para decidir se há algum processo de perda a mais que está acontecendo.

Desempenho Global – Performance Ratio (PR)

O método mais adequado para compararmos plantas parecidas e para quantificarmos os processos de perdas que estão acontecendo na nossa planta é o desempenho global. O desempenho global é definido pela divisão da quantidade de energia entregue à rede pela quantidade de energia luminosa que chega na face do módulo já convertida pela eficiência do painel.

Entre a quantidade de energia que o módulo converte e a energia entregue para a rede, teremos todos os processos de perdas que dependem exclusivamente de decisões de projeto, como: as perdas nos cabeamentos CC e CA, a eficiência e configuração do inversor, perdas por efeitos ópticos e térmicos que são propriedades dos módulos escolhidos e assim por diante.

O diagrama abaixo, gerado no software PVSyst, mostra as fontes de perdas de energia de uma planta típica: No caso da figura, por exemplo, nosso Performance Ratio será de 6692 kWh / 7935 kWh = 0,84. O sistema tem 4,8 kWp, então possui energia específica de 6692 kWh / 4,8 kWp = 1394 kWh/kWp. Para ilustrar a diferença do Performance Ratio com a energia específica, vamos repetir os 3 cenários anteriores.

- A planta projetada tem energia estimada de 1394 kWh/kWp no primeiro ano. As medições no final do primeiro ano de funcionamento da planta batem com o projetado. A meteorologia foi muito próxima da média utilizada pelo software e não há processos de perdas que não foram modelados. A energia específica e o performance ratio medidos batem com o simulado;

- A planta do simulada foi instalada em um ano meteorológico atípico: o regime de chuvas e dias nublados foi menor que a média, possibilitando a captura de mais 2% de energia luminosa no módulo. Nesta mesma planta, existe um defeito de montagem que gerou uma perda adicional de 2% de energia. Resultado: 1394 kWh/kWp de energia específica, o mesmo que a planta sem defeitos. Porém, o performance ratio é diferente: 2% menor que o projetado;

- A planta do cenário 1 foi instalada em um ano meteorológico atípico: 2% a menos de energia luminosa, e não há processos de perdas que não tenham sido modelados no software. Resultado: 1470 kWh/kWp e Performance Ratio se mantém.

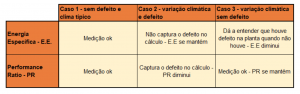

Tabela 1. Detecção de desvios de geração utilizando energia específica e performance ratio

Ao dividir um pelo outro para chegar ao PR, cancelamos o efeito dessa variação. O performance ratio é uma excelente ferramenta para analisar as perdas dos sistemas e pode ser muito útil para detectar problemas na planta, como veremos na última seção do artigo. Também podemos reescrever o performance ratio como na equação abaixo:

Medição da curva I-V, irradiação e temperatura

A medição da curva IV é o método mais preciso para identificarmos problemas na geração, uma vez que é a medição direta das características elétricas dos módulos e é capaz de detectar em detalhes problemas no arranjo dos módulos.

Os inversores são capazes de identificar o formato geral da curva IV, porém a característica IV do módulo é fortemente dependente da irradiação e da temperatura da célula. Sem sensores específicos de irradiação e de temperatura poderemos não capturar todos os processos de perdas e a nossa análise de geração fica incompleta.

Não saberíamos por exemplo, se o Isc está baixo por causa da quantidade de luz ou por sujeira, da mesma forma que não saberíamos se o valor de Voc bate com o datasheet corrigido pela temperatura.

O uso de sensores para complementação da análise

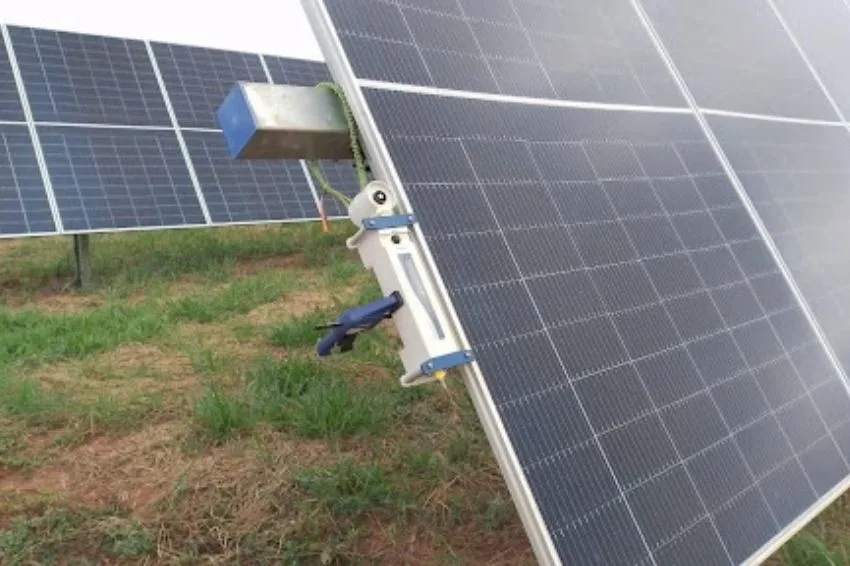

Das ferramentas apresentadas, vemos que duas necessitam de sensores extras para terem valor na comparação do projetado com o realizado. Para fazermos o cálculo do Performance Ratio precisamos de no mínimo um sensor de irradiação.

Para uma análise precisa e detalhada da curva IV, além de termos inversor com essa funcionalidade, precisaremos do sensor de irradiação e de temperatura de célula. Tendo em mãos os dados dos sensores extras, podemos calcular o performance ratio e até estimar o comportamento IV do módulo.

Com isto, além de conseguirmos responder a pergunta “Minha planta está gerando o esperado?” ganhamos duas ferramentas fortes de detecção de falhas. Um performance ratio calculado muito abaixo do projetado é indicativo de processos de perdas não modelados ou que surgiram por problemas nos produtos e/ou na montagem.

Uma medição da curva IV com os defeitos apresentados anteriormente também nos informa de possíveis falhas na planta. Os sensores extras podem ter outras funcionalidades interessantes, como por exemplo, anemômetros para medir a velocidade do vento e determinar se um tracker deve ir para a posição de segurança numa ventania.

Podemos utilizar também um sensor de temperatura ambiente para correlacionar com os dados de temperatura do módulo ou ainda, como um simples registro da temperatura de operação ao redor do módulo ou inversor. Como o inversor pode sofrer desclassificação de potência por temperatura, um sensor de temperatura ambiente próximo aos equipamentos nos sanaria esta preocupação.

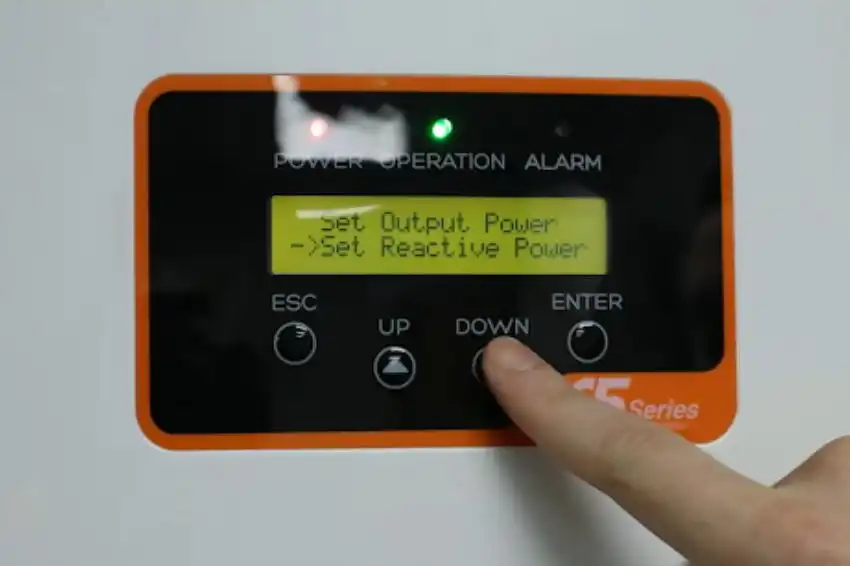

Os sensores podem ser integrados a um sistema supervisório da planta, ou ainda, direto na plataforma dos inversores. Alguns modelos de mercado já possuem essa capacidade de agregação de sensores e inclusive realizam cálculos e mostram dados direto na plataforma de monitoramento padrão do inversor.

Uma resposta

Artigos como este contribuem muito para o crescimento técnico dos profissionais da área. Sempre aprendo e me atualizo muito, quando leio os artigos técnicos do Canal Solar.

A ideia de sensores extras externos pode enriquecer muito as análises feitas de forma automática pelos sistemas supervisórios de usinas, orientando tomadas de decisões e planejamentos de eventuais manutenções preventivas e preditivas, antes que se tornem falhas. Parabéns pelo artigo!!!